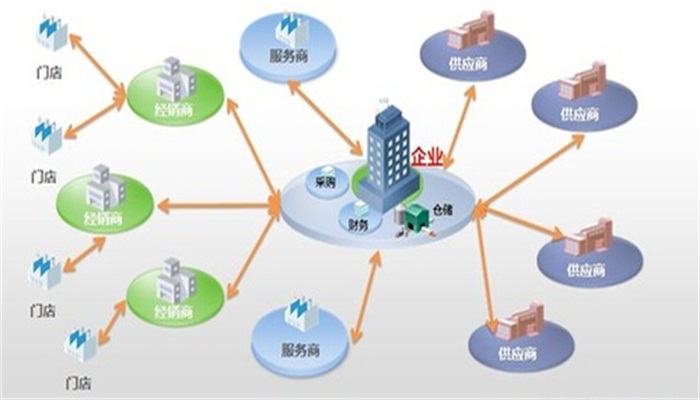

经过不断的摸索与总结,微缔开发了一套专门针对模具行业生产管理的软件系统——微缔MES-M系列,用来解决模具生产过程中进度掌控难,生产调度不合理,模具经常延期的常见问题,它分为:采集平台、调度平台、跟踪平台、绩效平台及分析平台,使用系统的目标是:在最短的时间内掌握模具的每个工件的进度情况,并且通过系统调度,解决各部门上下配合不合理的情况。

1.采集平台

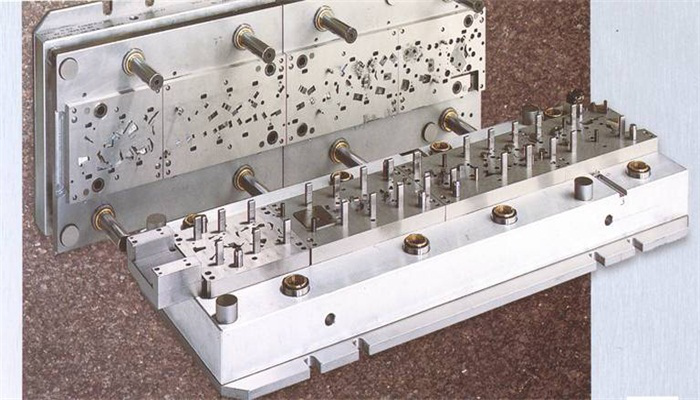

因为模具工件特别多,少则几十个,多则几百个,要做到即时掌控每个工件的进度,显然,如果单纯利用手工录入的方法是不现实的,因为这种方式很难保证采集准确性和信息的及时性,微缔MES采用条码扫描系统,保证能够快速采集数据。

在传统的方式中,有一个专门的工艺小组,对每一个工件进行加工流程的制定,然后再生成工单,在工单上显示任务条码。。这样做的好处是,加工工艺比较固定,各个部门清楚模具工件的工艺走向,有利于事前安排,但是,编制工艺流程需要有专业素养比较高的人才,而且工作量比较大,适合于技术力量雄厚, 资源配置丰富的工厂使用。

但是,大多数的模具工厂,对于工艺的编排,特别是对所有工件都进行工艺编排有困难,但是却又希望能够跟踪到每套模具的每个工件的进度,所以, 微缔MES就开创性的提供,不需要编排工艺,将条码直接打印在图纸上,做到每一张图纸上都有一个条码,随著图纸在车间的流转,车间就直接扫描图纸上的条码的方式来采集数据。这样就避免了投入大量人力物力来编制工艺流程,而且又可以做到精细跟踪。

同时,这种方式又可兼顾传统方式,可以将重要工件进行工艺编排,然后系统会自动将它们统一起来。条码扫描时,每个车间终端的界面都是统一的,车间所有的信息都是通过此平台进行采集,操作起来十分方便。

2.调度平台

模具由于工件数量多,工艺也繁杂,机加工部门与装配部门协作复杂,生产连续性强,而且工艺也可能经常变化,因此在模具厂的生产计划与调度就犹为重要,但是单靠好的计划来指导生产,需要这个计划人员有丰富的经验,以及对产品和工艺非常了解,而且模具数量不能太多,而且即使是做好的计划对了生产现场,也经常由于物料、机器、产能等原因打乱生产计划。因此,最终导致的结果就是:前段工序(机加工部门)正在加工或者已经加工工件不是后段工序(如钳工)所急需的,而急需要加工的工件却没有安排,没有加工。

如果破解这个世界级的难题,微缔的理念是:将必要的工件在必要的时间进行加工,这样可以避免产生一些不必要的浪费。将最急需生产的工件,在前段工序(机加工部门)用电子看板的形式显示出来,让机加工部门的生产目标非常清晰。

并且加工部门可以通过系统,进行工作任务安排,通过动态拖位的方式,拖动加工任务的计划加工时间,让任务的安排方便又清晰,同时安排好的任务又可以反馈回调度中心和后工序,保证信息流通的及时性,并可以及时调整偏离计划的任务。

3.跟踪平台

模具工厂对于模具工件的位置和进度的跟踪是非常重要的,通过微缔MES跟踪平台,可以实时地了解模具的工件位置,在5分钟内掌控模具的进度,直观地显示一套模具的新模、修改模的历史,以及历次修改模时的工件进度情况。

因为微缔MES是一套专业的JIT(即时生产)管理系统,所有数据都是即时的,因此微缔系统又可以当成一个虚拟工厂,坐在写字楼里面,就可以清楚了解每一个机台,每一个人的加工情况。

4.绩效平台

模具工厂最容易出现的问题是:大家干好干坏一个样,交期准时不准时一个样,大家都在吃大锅饭,这是因为模具厂的衡量标准不科学,而且考核数据不完善,无法做到对各类人员因分工不同而客观衡量,所以也就无法调动全员积极性并发挥岗位优势以提高公司绩效,实现企业的整体目司法和管理体系。

微缔MES-M从实际出发,试模准时率为目标,并以加工达标率为基础的KPI(关键绩效指标),全方位地评估员工。因此而建立公平公正的评估系统,对员工和组织做出准确地衡量,对业绩优异者奖励,对业绩低下者进行鞭策。

5.分析平台

微缔MES-M分析平台是以车间扫描数据为基础,构建统一的企业级数据仓库,利用先进的数据挖掘技术,帮助企业的决策层了解工厂现状,发现工厂的优势和劣势,为企业管理层提供正确决策提供依据。