截至目前,中国的压铸企业整体上的水平还处于世界的初级阶段,没有建立品牌,没有技术创新能力,更谈不上对产业链的控制。对于我国的压铸产业,只有改变思路、创新发展、调整产业结构才能逐渐走出困境,使得我国压铸产业更好发展。

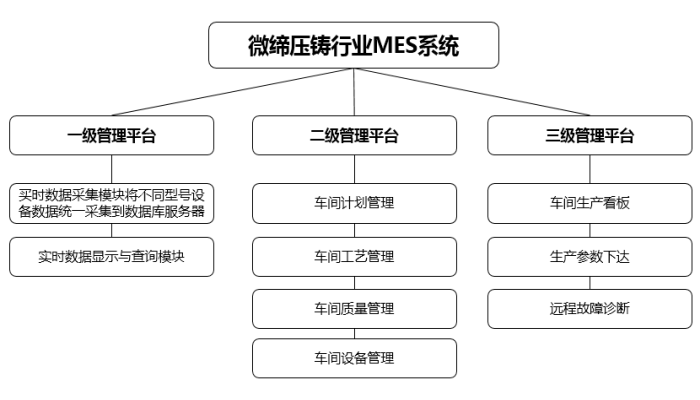

微缔压铸行业MES系统分为三段管理平台:

1、压铸企业领导层信息平台,有效监视企业各生产设备的运行,查询系统的统计信息,生成生产报表,获得企业生产需要的各种关健信息。

2、压铸车间管理层信息平台,根据合同交货期制定车间生产计划,对车间机台下达日生产计划,安排设备维修计划,库存、原辅材料的管理以及产品质量的分析和控制等,设备工艺参数的下达,参数优化,设备运行情况显示、故障预警报警及产生各类生产报表。合同生产的跟踪,追溯历史生产数据,实现缺陷产品的准确定位。

3、压铸车间机台生产操作层信息平台,机台能接收工艺部门下达的工艺参数,设立生产看板,准确反映当前生产计划和实际生产状况以及质量情况.

一级管理平台:

1、买时数据采集模块将不同型号设备数据统一采集到数据库服务器

2、实时数据显示与查询模块

(I)基础配置

配置图形上的数据显示位置、属性

(2)压铸单元状态查询

a.功能区实时数据:总体查询全部生产线的重点数据,显示各部位的状恋及压铸次数

b.压铸机主体:显示该设备的运行状态,压铸武作情况

c.外围设备:查询给场机,喷雾机、取件的工作状态和运行位置

(3)生产报表

a.产量统计报表:产量按班次.时闻,分产品类型迸行统计查询,并与计划进度进行比较,统计计划完成率。

b.产品质量报表:按班次、产品类别统计出废品率、废品件数。

(4)远程查询为企业领导提供远程查询统计数据

二级管理平台:

1、车间计划管理

(1)合同汇总:计划期内的合同汇总,编制生产任务号。

(2)生产计划编制:分配各生产任务的完工批次和日期.

(3)生产能力测算:按生产任务测算工时,调整生产任务的生产时问和工时,满足生产负荷要求,确定生产计划。

(4)模具计划:由生产计划产生的模具完工计划。

(5)物料需求计划:由生产计划产生的物料需求表。

(6)能源计划:由生产计划产生的能源需求量。

(7)外协计划:由生产计划产生的外协时间表。

(8)人员计划:由生产计划产生的人员需求计划。

(9)生产任务下达:下达生产任务(手工单据或电子文档).

(10)计划完成统计:周或旬计划完成情况统计,并调整原计划, 形成生产滚动计划。

2、车间工艺管理

(1)工艺档案管理:保存图纸、工艺文件、技术档案等。

(2)工艺参数设置:为新产品初始参数和安全参数设置。

(3)工艺参数分析与优化:根据历史统计数据及质量数据分析参数,制定更优的工艺参数

3、车间质量管理:

(1)质量事故原因分析:分类分析质量事故的原因,制定解决方案

(2)质量问题追溯查询:客户返回的质量问题的追溯,找出当时生产的各类原始数据,分析原因

4、车间设备管理

(1)设备维修计划:制定设备大、中、小维修计划

(2)设备维修记录:维修的时间和维修的问题记录

(3)设备维修任务下达:按期下达设备维修任务

三级管理平台:

1、车间生产看板:向机台下达生产任务,显示生产任务完成情况和质量统计数据

2、生产参数下达:向生产设备下达压铸机生产参数

3、远程故障诊断:对用户出现的问题能够远程诊断,大大提高了维修的工作效率