MES能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。当工厂发生实时事件时,MES能够对此及时作出反应与报告,并用当前的准 确数据对它们进行指导和处理。使企业做到如下管理:

1. 提高企业快速响应能力;

2. 减少没有附加值的各项活动;

3. 优化生产调度排产,实现及时交付;

4. 改善物料流转:减少物料流转过程中的积压,提高物料的周转率;

5. 控制质量,减少不良品的持续发生;

6. 通过数据采集,实现车间生产信息共享,提高生产效率。

7 通过电子看板可视化展示,实现生产过程透明化与有效控制。

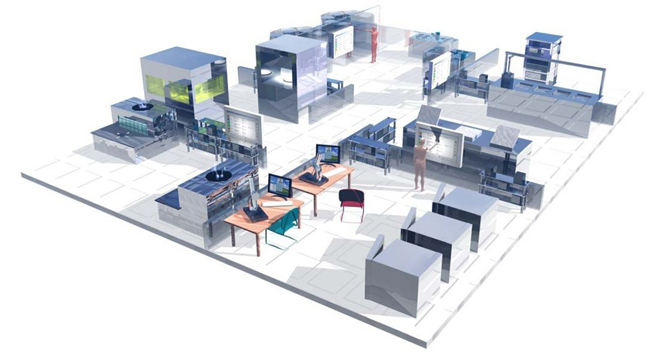

MES系统的功能可以根据不同行业,同行业的不同企业的特殊需求进行深度开发定制,但是大多数最为基础的功能还是通用的。MES系统原本是由一家美国公司提出的,后来经由MES国际联合会根据大量事件经验的总结,得出了MES系统十大最为基本的功能模块,为广大MES系统开发商、实施商和用户企业提供了一个标准,优化了MES系统实施的流程。这十大功能模块包括:工序详细调度、资源分配和状态管理、生产单元分配、文档控制、产品跟踪和清单管理、设备性能分析、维护管理、过程管理、质量管理、数据采集。

后来随着MES系统的发展,与其他各管理系统的高度集成,又发展出了人力资源管理等功能,极大地丰富了企业的选择面,使得企业管理全面集成更上一层楼。下面将为您详细介绍各功能模块的具体内容。

工序详细调度:通过基于有限资源能力的作业排序和调度来优化车间性能;

资源分配和状态管理:指导劳动者、机器、工具和物料如何协调地进行生产,并跟踪其现在的工作状态和刚刚完工情况;

生产单元分配:通过生产指令将物料或加工命令送到某一加工单元开始工序或工步的操作;

文档控制:管理和分发与产品、工艺规程、设计或工作令有关的信息,同时也收集与工作和环境有关的标准信息;

产品跟踪和产品清单管理:通过监视工件在任意时刻的位置和状态来获取每一个产品的历史纪录,该记录向用户提供产品组及每个最终产品使用情况的可追溯性;

性能分析:将实际制造过程测定的结果与过去的历史记录和企业制定的目标以及客户的要求进行比较,其输出的报告或在线显示用以辅助性能的改进和提高;

维护管理:通过活动监控和指导,保证机器和其它资产设备的正常运转以实现工厂的执行目标;

过程管理:基于计划和实际产品制造活动来指导工厂的工作流程(这一功能实际上也可由生产单元分配和质量管理来实现);

质量管理:根据工程目标来实时记录、跟踪和分析产品和加工过程的质量,以保证产品的质量控制和确定生产中需要注意的问题;

数据采集:监视、收集和组织来自人员、机器和底层控制操作数据以及工序和物料信息,这些数据可由车间手工录入或由各种自动方式获取。

微缔MES系统市场远景

1. 微观环境:中国制造企业管理软件市场,经过近20多年发展,大部分企业或多或少实施了财务供应链扥ERP系统,有些企业还实施了PDM,CAPP,APS等管理软件,但是MES在中国还处于起步阶段。因此企业信化管理处于数据断层状态,信息化系统发挥作用有限。

2. 宏观环境:在全球化市场低迷,企业竞争加剧,互联网信息化改变传统企业管理模式的大背景下,制造企业只有通过走精益化生产管理模式,才能提高效率,降低成本,增强盈利能力,提高市场竞争力。而MES就是企业实现强有力竞争力的管理支撑。因此,MES未来市场非常广阔。

3. 德国工业4.0,美国“工业互联网”以及 《重振美国制造业框架》,中国两化深度融合即 《中国制造业发展纲要(2015-2025)》被誉为“中国版工业4.0规划”,无不显示着在互联网信息化时代,所有国家对制造业的发展以及商业模式的重新定义,未来中国的制造业必将走一条自动化,数字化,信息化以及智能化的全新发展模式。而这一切均离不开制造过程的精益化生产的信息化管理。MES系统即制造执行管理系统将成为高端制造过程的基础信息化管理基础与核心。