微缔装备制造MES系统十二项核心管理功能

一、 项目管理

项目是整个系统运行的核心。

1. 功能

Ø 项目报价分析

Ø 订单管理

Ø 项目立项、项目基本信息

Ø 项目主计划节点控制

Ø 项目进度监控

Ø 项目成本计算、分析

Ø 项目文档管理、项目资金到位信息、项目质量信息

Ø 项目优先级调整,并实时将信息发送到业务部门

2. 特点

一旦订单生成,便以订单生成项目,整个系统的运作便以项目为核心,贯穿生产运作的全过程,业务部门可随时了解项目的进展情况。

二、 技术设计与数据管理

技术数据(bom、图档资料、变更信息)是生产过程所需要的基础数据,要求及时准确完整。

内嵌的 SD-PDM 系统管理项目的技术设计过程及数据,并与生产过程紧密相连。同时可以与其他的 PDM 系统接口,获得技术数据。

1. 功能

设计过程管理:任务管理、工作流管理、流程驱动、任务跟踪、任务汇总、工作评价。

图文档管理:管理图文档的产生、版本状态、生效信息;自动产生图文档的属性, 与设计过程、工艺过程和生产过程关联;以副本的方式管理轻量化的图文档,以提供生产过程的图文档浏览。

BOM 管理:图档生效过程中,自动识别与提取图档信息及属性,自动构建隶属关系。提供批量自动归档,自动检查产品结构的完整性、关联性与准确性,自动比较 BOM 的变化信息;自动统计输出各种产品报表;构件、零件管理:以构件、零件为基本管理单元,记录零件的版本、属性及生效状态。

零部件分类管理、借用频次统计、通用件管理

特征管理:通过对图档的自动识别,并通过人工维护,为零件产生特征编码,为设计和工艺提供了特征利用。

变更管理:可自动基于工程图比较变更的内容,形成生产过程所需要的变更信息。

版本管理:每次变更后,产生一新版本,并与项目绑定。

2. 特点

在设计过程自动产生 BOM,并为生产全过程提供了基础数据,保证了数据的唯一性及正确性。图文档管理特别是轻量化图形为生产过程实现无纸化生产打下基础。

三、 工艺规划与定额制定

工艺规划确定了构件、零件的制作过程和安装方法及工时、同时也确定了安装工作地(厂内制作或工地安装),以及确定了钢材材料的尺寸和下料图形,是整个生产过程的最重要的数据信息。

内嵌的 SD-CAPP 提供先进、简洁易用、高效的工艺设计与规划系统,系统面向产品设计与生产技术准备的全过程,以工艺数据为核心覆盖工艺各个层次的管理,面向整个业务流程, 为企业的设计和生产信息化建设架起数据沟通的桥梁。

1. 功能

Ø 工艺路线规划与设计:完成零部件的整体工艺路线与规划设计,确定零部件的工艺流程。

提供的方法包括:基于产品 BOM 的综合设计模式;基于动态分类的自动相似工艺与派生。

Ø 基于专业工艺术语的选择性编辑;基于模糊匹配的相似工艺查询检索;基于零件特征的智能化工艺分析。

Ø 工时定额标准与计算:提供各种加工方法的工时定额标准;并提供工时标准维护工具;按标准计算工时并可追溯工时计算的参数与工艺方法和步骤。

Ø 材料定额计算:提供各种材料基础数据;提供自动计算材料毛重与材料定额,生成并管理下料图形;拼料与拆分处理。

Ø 工艺分析:提供各种与生产计划相关、成本分析相关的分析与统计并可形成报表。

Ø 设计制造成本分析:自动计算产品的设计制造成本,并分别分析其材料成本、工时成本、外购成本,为产品先期设计与过程规划提供评价依据。

Ø 专业工艺规程设计:以工艺路线为向导,进行各种专业工艺规程与作业指导的设计, 包括:机械加工工艺设计、按装工艺设计、焊接铆焊工艺设计、下料工艺设计、质量检验与过程控制计划、关键质量控制计划。

Ø 图形环境:系统提供内嵌的二维图形环境和三维图形环境;其中二维环境用于产生各中工艺图形,提供图形的绘制工具,或导入 dwg 格式图形;三维环境用于产生三维工艺图形,或可导入三维图形。

Ø 支持工作流管理

Ø 个性化签名

Ø 工艺发布

Ø

工艺更改与版本管理

2. 特点

Sd-capp 作为生产系统的组成部分,充分满足生产执行过程的需要,起到指导生产过程执行的重要信息。

四、 高级生产管理

高级生产管理是整个系统生产控制的核心,核心部件是事件响应、动态排程与实时调度。

高级生产管理;发货计划。

1. 功能

Ø 依据技术 BOM 和工艺数据,经过 mrp 运算,自动进行任务分解,将生产任务分解为车间制作、委外采购、现场安装。

Ø 自动进行有限能力作业排程

Ø 定期或实时向车间及工地现场下达作业计划

Ø 定期依据作业计划向采购部门下达材料需求计划

Ø 定期向发货部门下达发货计划

Ø 实时监控生产进度

Ø 基于事件驱动,动态进行作业排程,实时调度生产过程。可响应的事件包括:订单优先级调整、订单撤消、暂停、重启、交货期调整、紧急插单。

Ø 设计变更、工序延迟到达、设备故障/维护/保养、生产能力变化。

2. 特点

高级生产管理以实时排程、动态调度为核心,实时响应生产过程的各种变化,使生产过程始终处于可控与稳定的运行状态。

五、 材料需求与集中下料管理

对于设计大量使用各种钢材、型材的企业,不合理的采购和不合理的使用及余料的失控造成成本的大量浪费。

微缔MES-P 系统针对钢结构制造业的特点,对原材料从需求计划到合理采购、集中优化下料、余料管理实现了封闭控制,从而为控制材料成本提供了有利的工具。

1.解决方案:

材料需求管理

Ø 钢材需求计划:依据车间作业计划和发货计划,基于库存定尺料、车间余料、采购在途料、市场供应料,通过优化排料,分析并生成需要采购的材料定尺,下达材料采购计划。

Ø 材料采购:采购部门按定尺采购计划进行采购,并入库,库存管理定尺材料。

Ø 车间集中下料:下料车间依据车间作业计划,对所需要下料的零件,进行优化排料, 排料时优先使用车间余料,然后使用定尺料。

Ø 当使用余料下料时,要求车间从车间二级库中按编号或长度取料。

Ø 当使用定尺料时,车间可从仓库领料并自动生成领用单。

Ø 按优化排样的结果进行下料,产生的余料自动保存到车间库,线材按长度保存,板材按图形、面积和编号保存,并进行完工汇报。

Ø 定尺料管理:提供查询、维护、盘点功能。

Ø 余料管理:提供查询、维护、盘点、报废处理功能。2. 特点

从钢材的需求计划、采购到下料,材料的定尺和余料是系统自动生成并管理的,不需要人工维护。

六、 车间制作过程控制

需要车间制作的零件或构件按预先确定的工艺路线执行。

1. 功能

Ø 车间按过程准转控制:每工序完工后,进行完工确认

Ø 跨车间自动进行车间协作转移单的生成

Ø 需要发货的零件自动提示需要办理入库

Ø 车间工时可按定额工时和实动工时自动统计,并进行效率分析

Ø 车间任务分派与调度

Ø 车间任务完成率自动计算和查询

Ø 自动生成车间需要的领用材料和零构件明细,并自动查询库存

Ø 工序看板+条码管理:工序可查看工艺和图纸资料,可实现无纸化生产

2. 特点

车间工序是生产进度、生产成本和质量信息的最基本信息单元,系统管理到每个零件的每个工序,因此可实时获得生产过程控制信息。

七、 委外与采购管理

委外与采购模块按需求计划执行,负责材料采购、外包业务、工序外协业务处理。

1. 功能:

Ø 外购件、辅料按计划采购

Ø 外包管理

Ø 工序外协由车间过程准转控制,当上工序完成,通过转移单转到外协部门,执行外协业务,外协到货检验合格后,自动转入下工序继续加工制作

Ø 供应商管理

Ø 计划价格管理

Ø 外协成本分析与报价

Ø 采购与外协进度自动反馈到计划部门

Ø 进度监控

2. 特点

作为生产执行过程的一部分,计划人员可实时了解采购外协的进度,并以此协调生产进度。

采购外协的价格作为实时成本计算与分析的依据;

八、 工程进度与工程发货

生产过程控制必须同时控制厂内制作和工地现场制作的生产过程。其中包括工程生产进度、工程生产成本、工程发货信息和工程质量信息。

1. 功能

Ø 工艺准备:在进行工艺路线设计时,凡是需要在工地进行制作的工序,标记为“工地现场”。

Ø 生产计划:通过<物料分解>产生工地现场计划

Ø 工程进度计划下达:将该工程进度计划的工地现场自动匹配为工地名称,发往工地。

Ø 工程发货管理:依据产品 BOM 和工程计划自动分析产生需要发货和可以发货的明细, 产生工程发货单;且同时对已发货和退货以及补料发货进行管理。

Ø 支持散件发货;支持拆装发货;支持按定单整体发货。

Ø 工地虚拟库存:按工地现场自动产生虚拟库存,所发的物料自动进入该库存。

Ø 工程进度维护:工地现场定期定时将完工进度发回公司内部;由公司人员进行“完工登记”。

Ø 工程物料维护:工地现场将使用的物料以 EXCEL 方式反馈到公司,公司内部将使用情况导入到系统,并自动扣减工地虚拟库存。

Ø 工程质量信息维护:工地现场将涉及的质量信息以 EXCEL 方式反馈到公司,公司内部将使用情况导入到系统。

Ø 工程查询与异常处理:工程进度查询、工程成本分析、工程质量信息查询、工程补料申请、工程质量问题点反馈与分析、工程其他费用维护。

Ø 工程进度控制:公司内部计划人员可以随时调整工地现场的计划进度,并发往工地。

2. 特点

Ø 工程发货可以彻底避免漏发,并可随时查询发货情况;

Ø 当工程发生变更时,发货信息自动变更;

Ø 工程管理是生产过程的一部分,只有彻底掌握和控制工程进度和成本,才可以完全控制项目进度和成本;

九、 实时物流、实时进度、实时成本

微缔MES-P 系统集成了物料流、业务流、信息流和成本流,在生产过程执行业务流的同时,

实时产生物流控制及物流成本和过程成本。

Ø 实时跟踪物流的状态,因此除了物料的库存控制,同时提供了物料的车间控制和车间盘点。

Ø 实时跟踪成本的变化:彻底改变期末成本分摊的方法,在生产过程执行时就产生了物料的成本,成本细化到工序。

Ø 废品成本:当工序发生工费或料费,可自动产生该废品的成本,并饿进行分析;

Ø 成本分析与追溯:可追溯分析项目、工程、产品、零件、构件细化到工序的成本构成。

Ø 在实时成本的支持下,发货到工地的零构件都可以有详细的成本,因此工程成本也是实时获得的,当工程完工,自动获得工程的实际成本。

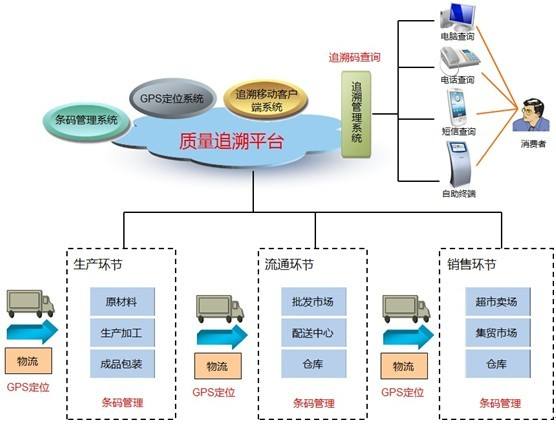

十、 质量信息与追溯管理

生产过程中记录了产品和工序的详细质量信息,实现项目的质量分析和追溯管理。

Ø 标识和条码管理:对需要追溯的零件,自动产生唯一性标识和条码,通过条码可自动追溯到零、构件的全部制造过程及所使用的材料。

Ø 工序质量信息管理:在看板系统的支持下,工序质量信息被记录在系统中;

Ø 质量问题点分析:基于质量信息,可以进行质量问题点分析,并提出建议改进措施;

Ø 质量信息统计:可按产品、按项目、按车间、按工序进行质量信息和成本的统计分析;

Ø 关键工序质量统计过程控制:基于工序质量信息,可自动生成质量统计控制图,并对图形进行识别和预警。

十一、工程报价与投标管理

Ø 提供项目方案配置功能,根据客户需求,快速配置项目方案;

装备制造生产执行系统

Ø 实例引用:根据客户需求,快速查询历史工程项目信息,通过修改产生心得方案;

Ø 基于项目和产品结构方案,自动分析计算项目成本并产生报价;

Ø 管理投标信息,并提供分析。

十二、第三方集成、个性化定制、集团应用

Ø 支持与其他 ERP 集成,将生产过程数据发送到财务系统中。

Ø 支持集团应用:各分公司业务独立,基础数据集团共享;集团报表与分析决策。

Ø 支持个性化定制

更多MES系统,模具管理软件,零部件MES

http://www.videasoft.com/hangyexinwen/558.html电子MES

请访问微缔官网查看。

咨询热线:400 029 0512