智能工厂近年来迅速发展, MES系统是面向车间层的生产管理技术与实时信息系统,它是实施企业智能制造战略、实现车间生产敏捷化的基本技术手段。它处于企业的计划层和控制层的中间部分——执行层(即车间层),虽然企业在经营中计划层和控制层都得到了长足的发展,但是在执行层仍然存在无法解决的问题。

车间生产现状

1、产品因质量问题出现消费者投诉的时候,能否根据产品号码追溯这批产品的所有生产过程信息?能否立即查明它的原料供应商、操作岗位/人员,经过的工序,关键的工艺参数?

2、能否及时统计和监控车间每一个产品的质量信息?能否对产品的质量检测数据自动进行统计和分析,精确区分产品质量的随机波动与异常波动,将质量隐患消灭于萌芽之中?

3、同一条生产线需要混合组装多种型号产品的时候,是否能自动校验和操作提示以防止工人部件装配错误、产品生产流程错误、产品混装和货品交接错误?

4、目前仓库以及前工序、中工序、后工序线上的每种产品数量各是多少?要分别供应给哪些销售商?何时能够及时交货?

5、生产线和加工设备有多少时间在生产,多少时间在停转和空转?

6、能否废除人工报表,自动统计每个过程的生产数量、合格率和缺陷代码?

面对以上典型的车间管理问题,处于计划层的ERP系统是难以给出完善的解决手段,因此ERP系统和现场自动化系统之间就不能衔接起来。而MES传递信息使得从下单到完成品间的生产过程能够最佳化。

生产活动在进行时,MES系统采集、适应及时、正确的数据,提供适当的导引、响应及报告给决策支持。针对条件改变立即快速反应的目的,在于减少无附加价值的活动,达到更有效的生产作业及流程。MES改善了设备的回收率,准时交货率、库存周转率、边际贡献、现金流量绩效。MES提供企业与供货商之间双向沟通所需的生产信息。

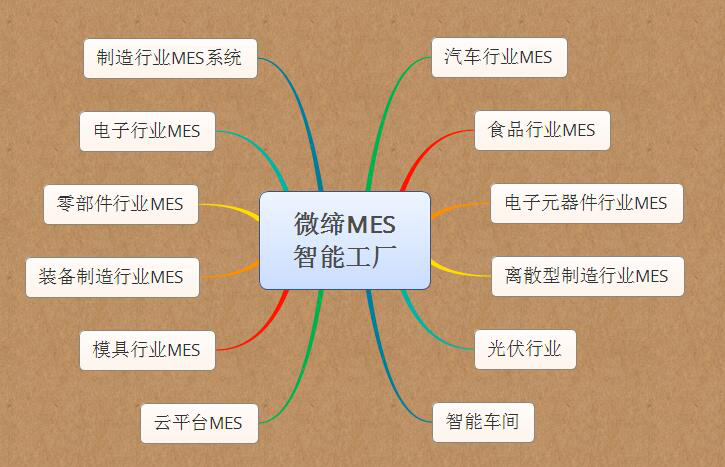

微缔MES系统主要特点

1、适用多样性生产流程,支持多条生产线,提高管理效率,能将各批次的作业有效的在多条生产线上进行排产;

2、建立完善的数据库,提供强大的查询功能,信息更完整和更具深度,可随时随地搜集生产线上的所有信息,包括生产线上物料与人员产能、维修等;

3、流水线操作防呆预防错误功能,预先防止部件装配错误和产品生产流程错误,并及时提醒指导操作人员进行改正;

4、线上信息实时正确整合,以利最佳的决策,管理者可随时获得生产线上的实时信息;

5、实时监控生产线,品质保证的最佳工具;

6、维修数据的整合分析统计、便于知识管理,系统可以针对不同机种,不同的维修项目做前十项的排行,让维修人员可以有维修依据;

7、提供看板可视化管理,看板显示当前工作站的工作目标、完成情况、不良率、差异等信息,管理者能够及时了解现场的生产、质量情况,实现实时透明生产和管理。

MES系统是制造过程信息集成的纽带,它弥合了企业计划层和生产车间过程控制系统之间的间隔,通过强调制造过程的整体优化来帮助企业实施完整的闭环生产,同时也为智能工厂的建设提供了良好的基础。将 MES系统 运用于车间,绝对会为企业带来无穷的效益。