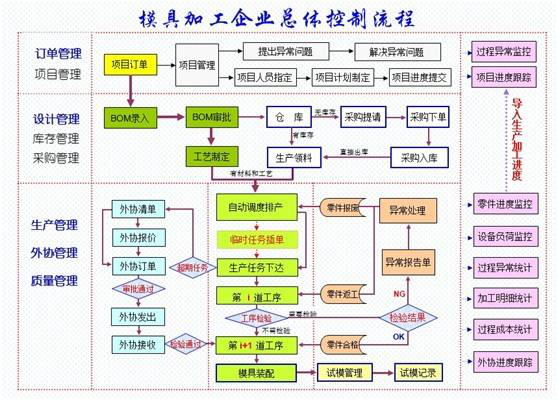

模具行业覆盖范围极为广泛,问题也逐渐增多。微缔模具管理ERP系统MES-M为模具制造企业提供更完整的企业管理及决策支持软件,从模具报价、设计、计划、采购、制造、试模、验收、投产、移交到领用、还回、维修和保养直至报废全过程的管理系统。

模具生产过程管理

该模块监控生产过程、自动纠正生产中的错误,并向用户提供决策支持,以提高生产效率。这些活动可能是针对一些比较底层的操作,主要集中在被监视和被控制的机器上,需要连续跟踪生产操作流程。

过程管理模块还应包括报警功能,使车间人员能够及时察觉到出现了超出允许误差的加工过程。通过数据采集接口,过程管理可以实现智能设备与制造执行系统之间的数据交换。

(1)工序详细调度:通过基于有限资源能力的作业排序和调度来优化车间性能;

(2)资源分配和状态管理:指导人员、机器设备、工具和物料如何协调地进行生产,并跟踪其现在的工作状态和刚刚完工情况;

(3)生产单元分配:通过生产指令将物料或加工命令送到某一加工单元开始工序或工步的操作;

(4)文档控制:管理和分发与产品、工艺规程、设计或工作令有关的信息,同时也收集与工作和环境有关的标准信息;

(5)产品跟踪和产品清单管理:通过监视工件在任意时刻的位置和状态来获取每一个产品的历史纪录,该记录向用户提供产品组及每个最终产品使用情况的可追溯性;

(6)性能分析:将实际制造过程测定的结果与过去的历史记录和企业制定的目标以及客户的要求进行比较,其输出的报告或在线显示用以辅助性能的改进和提高;

(7)人力资源管理:提供按分钟级更新的员工状态信息数据(工时,出勤等),基于人员资历、工作模式、业务需求的变化来指导人员的工作;

(8)维护管理:通过活动监控和指导,保证机器和其它资产设备的正常运转以实现工厂的执行目标;

(9)过程管理:基于计划和实际产品制造活动来指导工厂的工作流程(这一功能实际上也可由生产单元分配和质量管理来实现);

(10)质量管理:根据工程目标来实时记录、跟踪和分析产品和加工过程的质量,以保证产品的质量控制和确定生产中需要注意的问题;

(11)数据采集:监视、收集和组织来自人员、机器和底层控制操作数据以及工序和物料信息,这些数据可由车间手工录入或由各种自动方式获取。

模具的制造排程管理

对于工模车间而言,如何同时组织几十副甚至上百副模具的生产?一副模具少则数十个零件,多则数百,而每一个零件又有数道工序。如何安排数以千、万计的工序加工?当车间开始生产时,如何知道模具进度?模具厂一般延续传统模具作坊的管理模式,缺乏计划性控制,关键零件加工也缺乏工艺、预估工时指导,是以“经验”来对客户与业务交代,制模师傅的个人意识在很大程度上决定了模具的制造周期。

既然加工过程取决于制模师傅,而不是明确的加工计划指导,制模师傅一旦缺乏对零件加工内容的整体把握,就很可能会造成漏加工或加工不到位的现象出现,这样返工就在所难免,占有机床资源的同时也延误了模具的生产进度。

模具报价及成本分析管理

业务单位在客户要求报价时,如何针对客户所提供的样品或图纸进行成本分析与报价作业?模具分析过程一般会将公模、母模、轴心及其它零件的料、工、费逐一进行分析,然后加上一定的利润,以做为报价的基础。模具报价与接单单价未必相同,除此之外,模具在生产过程中实际生产成本如何实时监控?各零件用料成本与工时成本是否超标?哪些工序当初报价偏低?模具反复试模、维修等导致试模及维护成本统计困难。

经由微缔模具ERP系统导入,对于设计成本、材料成本、工时成本、委外成本、管销费用等掌握,才能让管理层清楚了解这套模具成本花在哪里、哪些工序耗用了大量成本?哪些项目与当初的模具报价阶段不一致?模具是否赚钱?

实时掌控制模进度管理

工厂管理层不能及时掌握各模具在模房的生产情况,车间主管无法及时反映模房状况,时常造成客户追问时要临时下车间了解进度;很难跟踪到一副模具的各个零件现在分布在哪些加工单位,哪些已经做完,哪些还没有;需要花大量时间整理及填写报表等工作,浪费大量人力物力。

人员与机台绩效分析管理

模具车间的人员与机台绩效管理几乎空白,模具师傅的绩效如何取得?各工序的作业绩效如何取得?由于模具行业普通以类似“包工头”制运作,只管交期,完成时间,不管中间的工作分配,因此常存有:好做的模具,单价高的模具总是那些人来做,或者上班没做事,一样可以拿到高额工资。机台稼动率也是无法准确统计分析,机台与人员的作业时间也是无法对比。

上一篇:微缔模具ERP注塑行业mes系统

下一篇:微缔模具管理软件生产管理系统模块