造车,一个行业,群雄新起,三分天下。

老牌车企大众、奥迪、宝马、奔驰、凯迪拉克等,牢牢占据燃油车市场份额。新能源汽车,群雄新起。以威马汽车、FMC为代表的传统车企,走高管创办兼具“新旧”碰撞的造车企业;以小鹏、蔚来、车和家、奇点为代表的互联网圈造车团队;以零跑、万向等为代表的跨界造车团队......

针对风云变化的汽车行业,小王和小李都是微缔MES制造执行管理系统的研发人员,同时,又是汽车行业的爱好者。因此,他们俩对新能源汽车领域发展,展开了一场你问我答的趣味性活动。

背景:据中国工信部、发改委等部门联合印发的《汽车产业中长期发展规划》中提到,新能源汽车领域的阶段性目标是到2020年年产销达到200万辆;到2025年,新能源汽车占汽车产销20%以上。

照此推算,从今年开始新能源汽车每年销量要增长40%。

围绕汽车整车配套和国际市场,在全国形成了东三省、京津地区、长三角地区、珠三角地区、华中地区、西南地区等六大零部件生产聚集地和12个国家级汽车零部件出口基地。

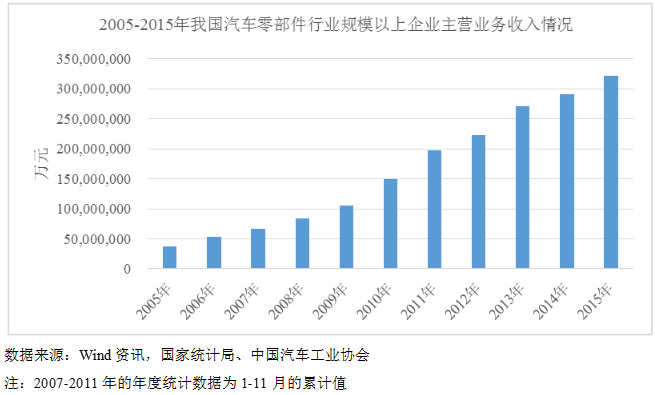

2016年中国汽车零部件规模以上企业的主营业务收入达到了3.7万亿,同比增长了14.2%。

据悉,我国汽车零部件企业的数量保守估计在10万家以上。其中,年产值达2000万元规模以上企业仅有约1.3万家。从企业性质分布看,小型企业占62%,中型企业25%,大型企业9%。

就是在这种情况下,几乎汽车所有零部件,都可以在中国制造,能够满足我国商用车、中高档乘用车80%以上零部件本地化的配套需求。

你问我答环节

小王:汽车零部件是如何划分的?它的行业配套体系是怎样的?

小李: 汽车工业产业链较长,涉及的零部件众多,按照功能可细分动力总成、底盘、电气设备、内外饰、车身五大系统。

汽车零部件供应商并非整车制造商的附属单位。在汽车产业链中,虽然整车制造商掌握着品牌影响力、销售渠道等优势,但整车的关键生产技术和工艺却往往掌握在汽车零部件供应商手中。

因此,汽车零部件供应商对整车厂,有着至关重要的作用。而它们之间一般采取逐级供应的方式进行配套,一级供应商为整车厂商配套,二、三级供应商为一级供应商配套 。

一级供应商主要供应系统总成或模块化零部件,如发动机总成、变速器总成、座椅系统等,可能是整车厂商的子公司或参股公司。

三级供应商主要为一级供应商配套单个产品,如变速器齿轮等,一般都是独立供应。

小王:既然说汽车零部件对整车厂有如此的重要,那么我国汽车零部件的发展处于什么水平呢?

小李:核心零部件产品,决定着汽车品牌的竞争力。而我国在汽车零部件领域,存在着如下的问题。

首先,技术实力差距大,我国本土企业尚没有掌握产品核心技术。零部件企业普遍实行多对少、甚至多对一供货,而我国汽车零部件行业处于产业链上定价能力较弱的环节,关键汽车零部件领域以跨国汽车零部件供应商为主导。

其次,本土零部件企业没有和整车同步开发的条件与机会。合资企业的产品都是在国外完成开发后,转移到中国来生产,但我国自主品牌企业的整车开发尚处于初级阶段,产品研发实力比较薄弱,对零部件研发能力的锻炼和技术的提升还不明显。

除此之外,我国零部件行业产品主要集中在原材料密集、劳动力密集型产品,在涉及到安全、环保、舒适性等方面的细分领域,我国自主品牌零部件企业与国外生产企业还有一定差距。

最后,大部分中国的零部件企业,在设计阶段,已经知道怎样把产品做好,但不知道这个零部件在系统中会产生哪些影响。这方面的能力是中国零部件供应商最需要重视的。

小王:看样,我国在汽车零部件领域,同发达国家相比,还有不小的差距呀,那有什么样的发展模式是我们可以借鉴的吗?

小李:海外汽车强国,发展历史悠久,各自都有一套成熟的发展模式。依靠着这种模式,不断的延伸产业链,做大做强汽车零部件。如日本的双向垄断的零部件采购模式,形成一个双向稳定的供货条件;

而欧美国家多采用自由选择的模式。这种模式以主机厂的“货比三家”为基础,择优选购,这样整车厂可以用较低的价格获取优质的产品,而零部件供应企业则需市场保持价格与品质的竞争力。

日本双向垄断模式

日本汽车工业从1955年迅速发展,到1980年达到年产1104.2万辆,超过美国成为世界第一大汽车生产国,并保持14年之久。

日本车企以相对小的企业规模生产出大量优质的汽车,正是以精益生产方式、准时生产制、零库存以及看板管理等具有高质量的技术不可分割。

德国契约关系模式

以德国为代表的欧洲模式,是整车企业与零部件企业之间保持相互独立的契约关系,各自独立自由的发展,整车企业可以用图纸向零部件企业招标,促使零部件企业按图纸进行生产;同时零部件企业也可以自主开发新产品供整车企业选择,实现各自的发展,并在竞争中推动汽车行业的发展。

小王:你介绍了这么多发达国家的汽车零部件生产模式,都比较笼统呀!有没有一些具体的措施呢?比如自动化、机器人啦!

小李:现代汽车制造业的发展趋势是大规模的精益生产。在既要满足大规模生产,又要实现精益性,减少生产环节过程浪费的前提下。对生产现场的把握,显得尤为重要。而MES系统是一套面向制造业生产现场管理的软件,可以实现从订单下达到产品完成的整个生产过程的优化管理,弥补了计划层和控制层之间的空白,是实现智能工厂的核心。

像业界里比较知名的微缔MES制造执行管理系统,已经可以实现生产过程中的透明化管理;它还有如下的特点:

现场作业管控

实时数据全局共享,消除“信息孤岛”,JIT库存管理与现场看板管理,让车间透明化生产。

产品信息追踪追溯

支持从客户返修、到销售发货、到生产过程信息、到物料供应整个产品生命周期内的信息追溯,帮助企业实现质量问题原因的快速定位。在系统内录入产品序列号,可查询产品销售去向,支持成品召回管理。

专业的条码支持

包括编码方案的设计、条码标签打印支持和条码数据采集支持。

按需组合

客户可根据企业自身需求,按需选择MES的部分功能。

流程和规则灵活配置

针对不同的产品或客户配置不同的工艺规则和流程。

标准化的对外接口

提供标准完整的数据接口与ERP及其他系统的无缝衔接。

小王:听了你的介绍,原来MES在汽车零部件工厂,还有如此大的学问呢!希望有更多的制造企业都能用上MES系统。

上一篇:初探敏捷制造

下一篇:3D打印能否取代传统模具制造?