微缔零部件MES系统是连接上层ERP系统与底层执行系统的桥梁,覆盖生产管理、物料管理、质量管理、设备管理、系统管理、全方位的搭建生产系统平台,实现透明化生产、智慧制造的目标。以下将对系统功能进行描述:

2.生产管理:

2.1订单管理

订单作为整个MES系统的关键,贯穿从计划到执行结束的全过程。订单对于零部件企业来说分成两大类:一类是JIT(JustInTime)订单。整车厂提前一段时间将生产计划订单顺序发给零部件企业,零部件企业根据顺序进行生产、发货。还有一类是面向库存式订单。该订单类型给出要货的时间节点、要货数量。零部件企业根据自身的生产节拍、设备状态、瓶颈工序、工艺等因数安排订单生产、出入库、发货。对于两类订单的系统导入,可通过ERP接口方式及文件方式进行导入,并进行订单管理。

2.2订单排程

针对不同的订单类型,采取不同的订单排程方式是MES系统的重要功能。如何进行订单排程,并应对突发的生产事件,保证生产的连续性、可执行性是MES系统订单排程的关键所在。

JIT订单排程:JIT订单针对已经带有生产顺序指令的订单,零部件企业主要是将订单结合BOM信息,细化成自身的零部件计划订单和装配订单。

面向库存式订单排程:面向库存式订单只有对应的时间点及数量,零部件企业需要综合考虑自身的加工生产能力、工艺、瓶颈工序、设备状况等因素进行生产排程,通过倒排程生产方式,进行成品订单排程、半成品订单排程。

2.3订单广播

将订单排程的结果下发给对应的生产线进行加工,并生成物料需求计划进行广播。

订单排程结果包含:

生产日期

班次

生产顺序

生产订单明细

2.4生产跟踪

生产跟踪是整个MES系统执行的关键,通过生产跟踪了解生产计划的执行状态、完工状态及对应的完工质量信息。

生产跟踪针对不同的工艺要求采取不同的方式,主要有:

纸质条码

RFID

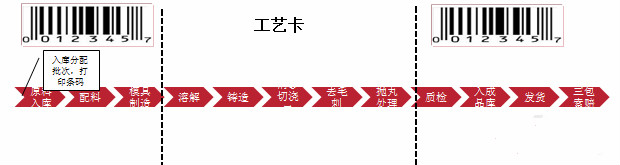

工艺流程卡

看板方式

2.5工艺管理

工艺管理是对生产的工艺进行数据采集,并根据工艺标准进行工艺判定,并通过工艺报表趋势分析对工艺进行改进,提高生产效率,降低质量不良率。工艺管理对于零部件企业至关重要,有效的工艺管理优化是零部件企业持续发展的源动力。

工艺管理样例:通过工艺管理跟踪,工艺数据采集,对整个生产过程进行跟踪分析。

3.物料管理:

3.1批次管理

对于汽车零部件生产企业,生产主要以批次生产方式为主,批次管理贯穿从原材料——>半成品——>成品全过程。

通过批次管理可以实现对原材料,半成品,成品,加工过程,测试过程的跟踪。主要的批次信息有:

来料批次

铸造批次

机加工批次

测试批次

半成品批次

成品批次

……

批次管理可通过条码、激光打刻、数控雕刻等方式进行批次信息管理。

3.2配方管理

配方管理是汽车零部件MES系统中独特的一项功能。

配方直接关系到产品的成败及质量,通过配方管理结合严谨的现场工艺管理及操作要求保证产品的质量。

配方管理主要在汽车零部件铸造、轮胎等行业中使用。

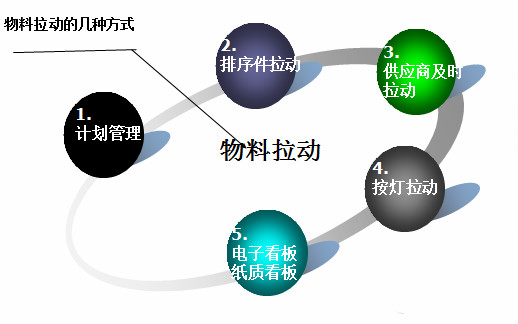

3.3物料拉动

汽车零部件MES系统的生产方式不同于ERP系统的推动式生产,即根据计划提前准备物料,并将物料提前放至对应的存储区,根据生产计划提前将物料送至线边供生产使用。MES系统推行的是拉动式生产方式,目标通过物料拉动生产,保证物料的及时补给,保证生产的持续性,并有效降低线边的物料。

物料拉动方式主要有以下几种,可根据不同零部件企业要求进行优化组合。

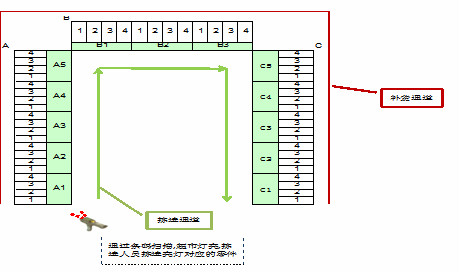

3.4电子拣选

电子拣选主要针对装配型汽车零部件企业。结合产品BOM对装配所需零部件、数量进行拣选,并通过与容器相互绑定,实现与产品的绑定。

电子拣选与物料拉动相关联,通过电子拣选可降低对于库管人员对产品的识别要求,提高整体效率。

电子拣选流程:

扫描订单号——>结合BOM提示拣料——>拣料完成——>容器配送

电子拣选线体本着节约场地,提高场地使用率的目标常采用U型线体。如下图所示:

3.5发货管理

针对订单要求进行发货,JIT订单根据JIT订单顺序进行产品发货。

4.质量管理:

4.1来料质检

根据原材料来料批次,对来料进行质检。根据不同质量要求采取抽取、100%检等方式,将质检结果与来料批次,供应商的关联信息作为质量追溯以及供应商考评的的依据。

4.2生产首检、抽检、巡检

针对批量生产的零部件企业,生产首检、抽检、巡检是产品的质量保证。

首检:先生产1-3件产品,对产品进行全方位检查,并记录质量信息及质量判定结果作为批量生产依据。

抽检:按照抽样原理对于下线产品进行入库前抽检,记录抽检质量信息。

巡检:现场质量人员对于线上加工产品进行定期巡检,记录巡检质量信息。

4.3质量数据采集

通过数据采集手段对生产加工、测试过程中的质量数据进行采集保存,形成产品质量档案,作为质量SPC分析的数据依据,并通过质量追溯功能追溯质量信息。

4.4防遗漏,防差错

质量防遗漏、防差错主要针对装配型零部件生产企业,通过下道工序对上道工序装配的零部件进行检查,判断时有遗漏零部件未装,所装零部件是否与产品相匹配,通过层层质量把控,实现“不制造缺陷、不传递缺陷、不接受缺陷”的目标。

4.5质量SPC

通过质量采集数据,根据质量分析及标准对产品质量因素进行分析,生成质量报表。通过图形化的展示进行质量趋势判定,支持产品质量改善。如图:

4.6质量追溯

质量追溯是国家对于产品质量的一个要求,也是整车厂对于零部件的质量要求,需要是通过产品条码或原材料批次条码对产品使用信息、生产加工信息、实际工艺数据、物料批次条码、质量测试数据、人员信息等进行正反向追溯。

5.设备管理:

5.1设备台账管理

设备台账管理主要是针对设备的基础信息进行管理,包括设备名称、设备型号、购买时间、维护周期、使用周期、折旧周期、设备厂商、保修周期等,通过设备台账对设备进行有效统计与管理,形成设备档案。

5.2设备维护,维修管理

根据设备维护周期,如日点检、周点检、月点检。对设备进行不同维护内容定期维护保养,记录维护内容。

记录生产过程中设备故障、异常维修信息,分析设备故障、异常原因,及时进行设备零件更换及保养。

5.3设备数据采集

通过以太网、总线网络、数据库、文件等方式对设备数据进行采集,并结合设备监控界面进行展示。

数据采集主要方式有:

OPC方式;

PLC采集方式,通过总线或者中间继电器方式对设备数据进行采集;

数据库中间表;

文件传输;

SOCKET通讯,消息队列;

……

5.4设备监控PMC

设备监控PMC系统被用来实时地监视生产状态,测量和跟踪生产设备的工作情况。当生产设备出现生产问题时,PMC系统将向车间人员报警。系统将监视生产的节拍时间、设备的正常运行时间、故障停机时间以及生产设备的故障。PMC系统通过TCP/IP或OPC以太网协议与现场设备(PLC、硫胺设备、粗苯设备、其它控制系统)进行通讯。PMC系统还将生产信息和报警信息记录到PMC数据库,供今后生成报表使用。

5.5设备OEE分析

OEE是一种先进的分析方法,在许多世界级的大公司广泛应用于评价设备全面利用率。

OEE由可用度、性能比、优质率三个要素构成,单一设备甚至整个工厂的运行都受到OEE这三个要素累积效果的影响。OEE是这三个要素百分数的乘积,其结果可用于生产分析和基准设计。

即:OEE=可用度×性能比×优质率

可用度——生产计划内产品正常使用的百分比(用于评估可靠性)或可使用时间占日历时间(天/周/年)的百分比(用于度量装备的利用率),即设备能够工作的概率。

性能比――单位时间内实际生产速度和最大额定生产速度的百分比。性能比可以度量速度的损失。(如:低效率计量,机械障碍)

优质率――单位时间生产的适于销售的产品占总产品的百分比。

用户通过OEE分析,可以清晰的了解设备效率情况,发现生产瓶颈。

6.供应商平台:

汽车零部件企业通过MES系统供应商平台将采购信息、生产计划、库存信息、开票信息、退货信息、原材料询价、供应商考核、消息通知等信息通过IE浏览器的方式向供应商发布,并接受供应商的信息反馈,建立一个双向沟通的渠道。

上一篇:微缔零部件MES生产数据采集系统