食品工业指主要以农业、渔业、畜牧业、工业林业或化学工业的产品或半成品为原料,制造、提取、加工成食品或半成品,具有连续而有组织的经济活动工业体系。

当前中国食品工业还是以农副食品原料的初加工为主,精细加工的程度比较低,正处于成长期。食品行业为完全竞争行业,集中度较低,中小企业比例高,技术水平低,同质化严重,价格竞争激烈,利润空间狭小,随着行业整合及行业成熟度的提高,行业利润向大企业迅速集中,行业龙头企业将担当起行业资源整合的重任。

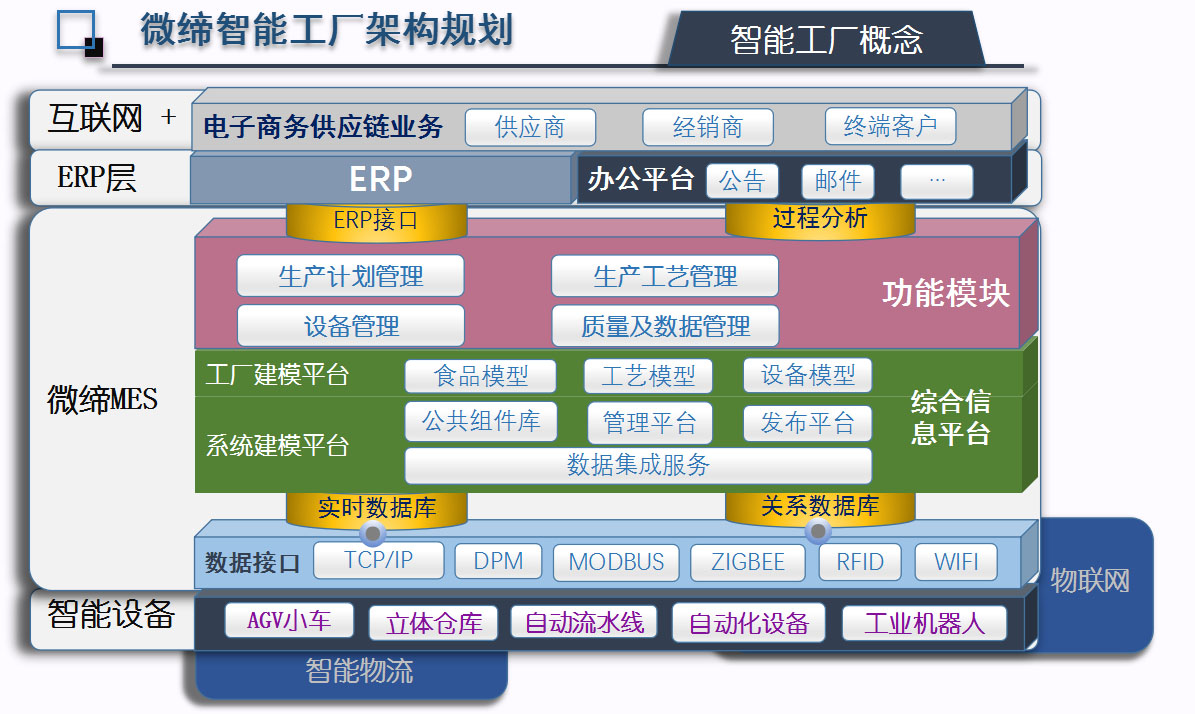

微缔食品行业MES系统解决方案:

1)生产管理

工单管理:生产工单管理 / 包(灌)装工单管理、支持新建、修改、冻结、取消工单;

根据产能进行排产:与ERP等系统集成,实现企业整体信息化;

生产管理 :区分成品、半成品、原材料等、BOM 配方管理;

设备、工位、车间、生产线管理:预定义生产工艺路线;

生产执行:生产指示、严格按照预定义的生产工艺路线生产、确保工单“保质保量”完成、实时控制工单状态,可以冻结问题工单、仪表盘、报表、看板实时显示生产情况;

与其他业务系统集成:从ERP等系统下载生产工单、从ERP等系统下载BOM / 配方管理、将生产执行的数据上传至ERP等系统。

主要价值:

将生产的良率提高 10%、提高物料、人员、机器设备使用率 15%、将工单完成率20%提高、废品率降低15%

2)物料的管理

物料管理:原材料管理、容器、器皿管理、在制品标识;

物料使用执行:物料转移,调整,报废,返工,合并,分解,接受,出货,拉动、物料消耗、物料生产、返工和报废控制、在制品状态管理 (冻结,隔离,释放)、成品,半成品,在制品的区分;

仪表盘和报表显示:在制品和库存状态、实时显示物料批次所处位置

与其他业务系统集成:物料消耗;

主要价值:降低库存积压 10%、缩短产品周期 50%、追踪仓库中的原材料(辅料)、在制品、成品等、借助条码、RFID技术追踪产品;

在物料管理过程中强调的主要是物料的移动。物料每一步移动会记录,每一批次的分解,消失,创建全由系统来处理,同时实时的库存信息,保证了在食品饮料生产加工过程中物料的可视性。

3)质量管理

质量抽检和执行:流程控制设置、流程化的抽检规则、可计划的抽检规则、在线和离线的质量抽检、HACCP;

采样管理:计划的和非计划的、采集线上的或批次的质量数据、采集设备状态、预警事件数据、CAPA;

偏差管理:监控偏离标准值的数据、提供可视化手段监控实时数据;

净含量控制:控制称量设备、严格遵循标签上显示的信息 (重量,数量等)

QA释放管理 (WIP冻结,释放);

仪表盘和报表显示:一次通过率统计、关键性指标(KPI)显示;

与其他业务系统集成:质量规格下载、质量分析数据上传;

主要价值:提高一次通过率达12%、减少因为质量原因的损失达80%、减少质量错误达50%、降低因为质量引起的损害企业形象的风险。

4)产品追踪

追踪/追溯和族谱图管理:

追踪人机料法的使用情况、可以基于Lot/Item/Unit 不同层级追踪、能够追踪返工/报废等异常流程、操作员的历史操作记录 (手动控制事件);

仪表盘和报表显示:向前追踪、向后追溯、高效的关联性报表;

与其他业务系统的集成:可以继续追踪产成品;

主要价值:提高良率15%、将报废率降到最低、提高企业利润8%;

产品追踪强调的是人机料法环的管理,每一个生产步骤中,通过了哪些设备,有哪些操作员涉及了,有哪些参数进行了等等都会被记录下来,包括环境的信息都由系统通过自动化的手段将数据搜集起来。所以在生产结束后,只要这个产品出现问题,都可以在MES系统里追述到原因。

5)制造智能

智能化生产:生产的先后顺序、工单状态、整体的生产产能和效率、OEE统计、流水线和包装线的效率、计划/产能平衡;

物料预估:库存管理、报废料和返工用料;

追踪/追溯和族谱图报表:向前/向后追踪;

质量管理评估:质量分析指数、HACC、历史数据分析和报表;

效率智能化分析:包装线的OEE统计,停机时间统计、OLAP分析;

主要价值:提高设备和物料使用率15%、降低损失和消耗20%、增加生产运能10%、增强了生产敏捷度、提高了生产透明度以更好地应对变动和挑战。

制造智能强调的是通过智能化软件进行深度的分析。比如说一些质量数据,单独看一个批次或者某一天的生产可能看不出内部的隐含信息,但是把一个月,或者是一年的某些工艺质量数据放在一起进行关联性的分析,就有可能找到内部之间的关联性,就有可能帮助企业对生产状况数据,质量数据,设备数据等有直观深入全面的了解,进而为企业进行科学决策提供数据支持。

上一篇:微缔MES助力企业构建智能工厂

下一篇:微缔MES助力企业提升管理水平