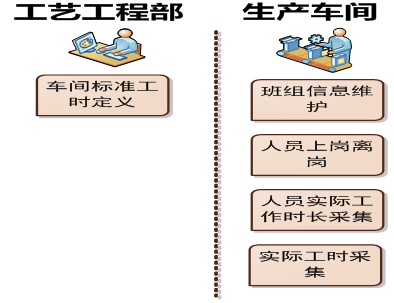

作业人员管理

工艺工程部工程师在MES系统中维护车间不同产品在各个工段的标准工时,作为工时计算的基础。

车间班组长在MES系统中维护人员信息、技能状态及班组信息,建立人员工号和班组的关联关系。

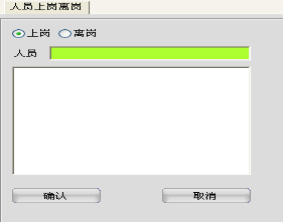

1. 上岗

在生产前,车间班组长组织班组内员工进行上岗信息采集。

输入生产途程中产出工序对应的岗位资源,选择人员上岗界面,扫入员工的工号,完成员工上岗信息的采集。

系统将记录员工的上岗时间,作为当天工作时间的开始。所有通过该工序的产品的产量都与该工序上岗员工做关联。

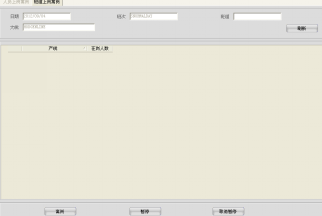

2. 暂停

在生产过程中,因为特殊原因(比如吃饭,活动等),需要暂停计算班组员工实际工作时间时,可以执行暂停操作。输入日期,查询对应班组的上岗状况,选择对应的班组,执行“暂停”操作。

系统记录“暂停”操作的时间,并停止计算班组实际工作时间。

当需要恢复计算班组实际工作时间时,可以进行“取消暂停”操作。输入日期,查询对应班组的上岗状况,选择对应的班组,执行“取消暂停”操作。系统记录“取消暂停”操作的时间,并恢复计算班组实际工作时间。

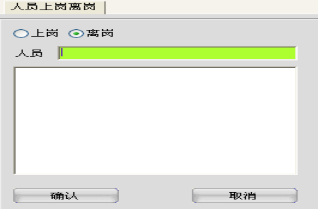

3. 离岗

生产结束后,作业员需要做“离岗”操作,结束当天实际工作时间的计算。

离岗操作有两种操作方式:单人离岗、班组离岗。

单人离岗:选择人员上岗离岗界面中离岗功能,输入人员工号,做确认,完成该人员离岗操作。离岗后,停止计算该人员的实际工作时间。

班组离岗:选择班组上岗离岗界面,输入日期,勾选对应的班组,执行“离岗”操作。离岗操作后,停止计算该班组中所有人员实际工作时间。

4. 实时工时采集

生产开始前,安排人员在该工段产出工序对应的岗位资源上做上岗操作,生产结束后,安排人员做离岗操作。

MES系统记录整个生产周期内,该工段内员工生产各类产品的产出数量,根据产品维护的标准工时,计算周期内该工段的实际工时。

生产数据采集

数据采集提供了对生产现场的相关数据的实时采集功能。采集的信息包括产品在工序间的移转信息,良品/不良品信息,质量检验数据信息和其他需要采集的条码信息等。

传统管理模式下,对离散型制造企业来说,生产车间大量分布着纸质表单:如派工单,领料单,流转交接单,加工图纸,工艺卡片或作业指导书,检验表单,工时与产量统计表单等。通过微缔MES系统的数据采集管理模块,可以依据具体联宜电机车间的生产模式,采取灵活多样的数据采集方式,可以实现如下纸质表单省却。

1)通过系统上传加工工艺与定额以及图纸,可以实现加工工艺的查询,检验标准的查询,加工的2D以及3D图纸的查询等。

2)通过计算机辅助调度排产以及加工任务自动推送到这个现实终端上,可以省却派工单,作业指导书,检验标准等纸质单据在车间的流转。

3)通过与终端设备的数据采集与刷卡提交,即可以省却产量统计表单以在制品流转过程中流转单等。

4)通过在线检测数据的采集与提交,可以省却检验反馈以及统计报表。

总之,通过微缔MES系统应用,可以使产品生产过程中的数据,在车间流转过程中,真正实现一种或全部实现无纸化的加工与管理模式,此模式可根据用户硬件的配置情况,也可分阶段逐步实现。

在生产过程中,依据生产订单的工艺流转卡,对数控精密机加工车间及工序,装配车间及工序,包装车间及工序的生产加工进度,通过刷卡、扫描及红外线检测等采集方式,提交进度管理,实现生产过程中订单的进度管控。依据联宜电机的生产过程管理特点,本次推荐,对机加工车间,实现工业平板电脑刷卡的方式采集零件在各工序的加工进度管理,对装配车间通过红外线检测产品在诸多装配工位流转过程中的进度功能。对包装车间,通过产品扫描实现产品包装过程中的进度管理。

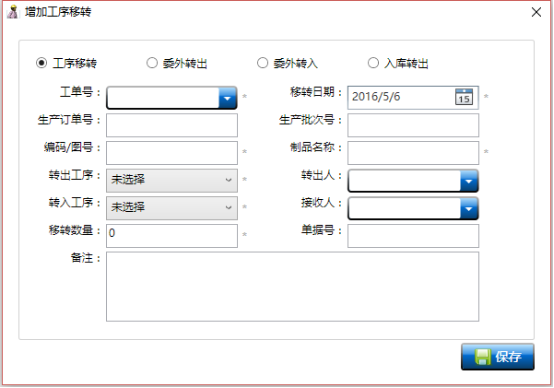

机加工序移转

工序移转是指工序产出后移转到下工序的动作,从广义上分为投料转入(仓库转出)、工序间移转、委外转出转入、入库转出。通过对在制品进行工序移转操作,可以实时动态掌握各个工序在制品结存状况,结合电子看板系统,可以在工序间实现拉式生产模式。

装配上料管理

生产过程中在制品在上料工序所使用的料品信息采集,为管理人员在质量追溯,工艺问题分析或原材料质量评估等的过程中提供了原始真实的信息。

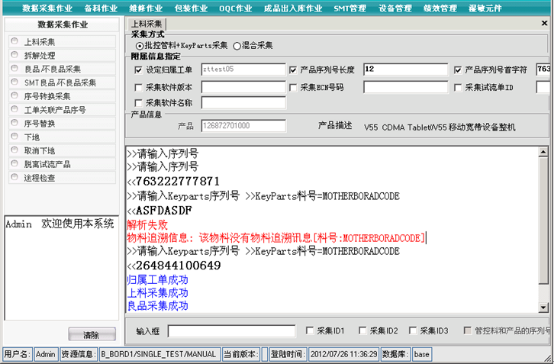

当上料工序的上料品种或需要采集的数据繁多时,在产品在制过程中逐一采集这些信息,则可能影响到工序节拍。系统的备料功能提供了将料品信息预先设定的功能,在制品过上料站时只需要扫描在制品的流程卡号,系统则能够自动关联单个在制品与当前使用的料品信息。从而大大减少了对于使用料品较多的工序,用户在现场采集料品的信息量大的问题,从而简化了上料数据采集的过程。

功能点

l 预先设定工序的上料信息

l 备料管理,提供上料检查,保证正确的原料被使用在正确的工序上。

l 在保证上料信息正确的前提下,对每一个经过上料工序的在制品,记录上料信息。

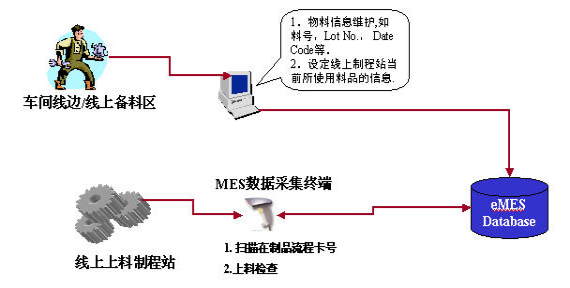

上料管理作业流程

图:上料管理-上料信息采集作业流程

料品数据的原料信息管理工作,可以选择在车间原材料备料区进行,操作员可以输入当前制程站所使用的料品编号、料品批次、料品Date Code等信息。当单个在制品过站时,这些料品信息在系统中被关联到这个在制品上。

当原料信息维护完成以后,在生产现场的手工上料作业站上,可以实时的针对单个在制品进行原料数据的采集,并且原料信息可以详细到料品的序列号,这种数据采集方式满足了物料的追溯,用户可以通过系统地查询到哪个产品使用的关键零部件的序列号等信息。

同时在采集的过程中,用户可以勾选采集软件版本,系统对于生产使用的软件版本会做相应的管控和记录。

检验管理及首件确认

系统中实现基于工艺工序步骤的检验数据管理,将当前文件型的检验表数据化,并与产品加工工序建立对应关系,能够在产品加工过程中使用;工艺参数以及检验值支持不同部件规格对应不同公差带的实现。

下一篇:微缔MES系统物料管理之配料管理