目前,模具企业存在的管理问题

1、 模具企业缺乏一整套完善的先进的管理体系与管理平台,导致公司内部各部门之间业务缺乏全面系统高效统-的协调管理。

2、模具企业是一个技术性企业,普遍缺乏企业知识积累的管理平台。比如:模具报价数据库,模具制做档案数据库,模具与零件工艺数据库,模具成本数据库,异常问题数据库,模具使用与维护管理数据库等经验积累平台。

3、设计管理方面,没有严格的建立起设计评审体系,模具设计完成后,没有经过严格的评审以及甚至没有完整的BOM,就直接去加工。并且实际工作中往往为了加快进度,甚至有些企业边设计边加工。导致后续的采购,生产,试模等错误频发。

4、生产前,没有对每副模具零件进行工艺工时的规划与编排,仍然依据管理经验去安排生产,因此无法在加工前获知是否能够按期完工。从而导致在加工过程中,不断地调整生产计划与加工任务,使生产无法处于良性状态。

5、生产过程中,模具工件的进度管控基本处于被动跟踪状态,无法快速高效获知每个工件的进度对整副模具的交期影响。从而也就没法保证整副模具的交期。

6、对模具装配,调试以及试模缺乏系统的管控,致使此阶段处于无序状态;

7、在整个模具制造周期内,对物料,刀具及电极等材料采购,领用,加工以及回收等多个环节缺乏系统的精细化规范化的管理,导 致物料损失频发。

8、企业缺乏规范透明有效的考核与激励机制:主因是任务执行没有快速信息反馈体系。

模具加工车间生产管理且标

1.进度监控,及时发现问题,避免火情

监控所有在制模具,所有加工零件,所有加工工序的加工任务的完成

情况及时掌握有多少加工任务:每个加工任务大致计划何时开始加工,大致

计划何时加工完成:哪些已完成,哪些待加工,哪些已返工,哪些已报废;哪

些已经延迟或可能延迟交期:估计加工工时,时间加工工时:谁加工的,哪台

设备加工的等等信息,以便全部掌控,及时发现问题,及时采取措施,避免火情。

2.提高设备利用率

监控设备负荷率,合理安排资源和生产计划提高设备利用率。

3.生产成本控制

统计加工工时和加工成本,返工和报废等质量成本,便于成本控制。

4.业绩考核管理

统计操作人员的实际加工工时和质量损失工时,便于业绩考核管理。

5.提高沟通效率

实时动态共享 全部加工信息和物料信息等,便于工序之间,部门之间

的协调和沟通,提高团队沟通效率。

微缔模具系列产品的特点:

1、研究了中国模具企业的发展以及管理模式,管理现状,专门针对模具企业

并以MES为系统架构开发的信息化管理系统;

2、引入项目管理的理念与管理方法;

3、引入执行力的管理理念和方法;

4、引入项目成本的理念和方法;

5、引入调度排产以及数据采集进行生产计划与过程监控的方法;

6、引入设计管理以及BOM,图档版本管理等内容;

7、引入异常问题管理以及知识管理的理念和方法;

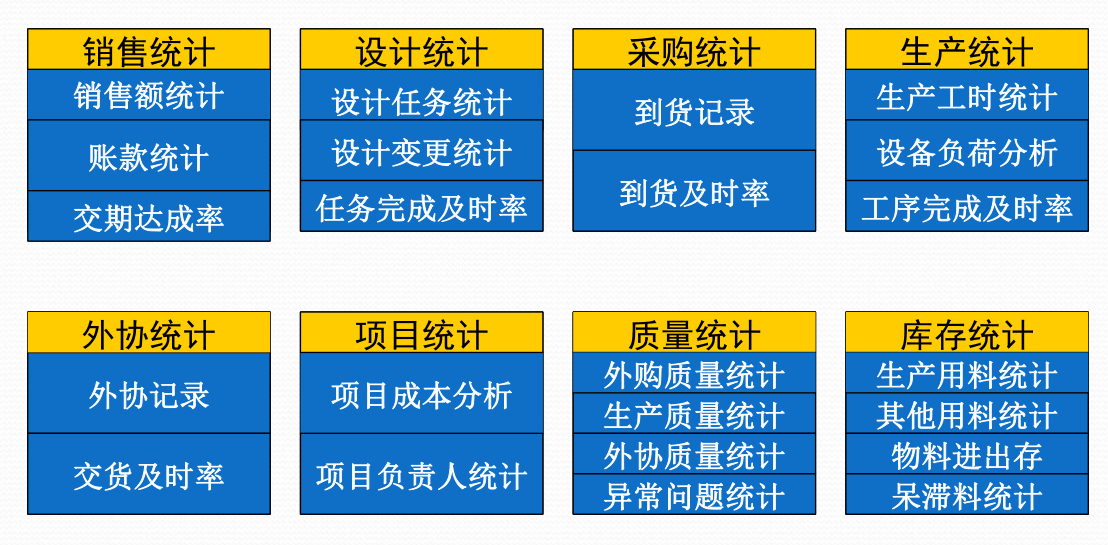

8、通过业务数据统计与分析,帮助企业进行绩效考核与数据决策。

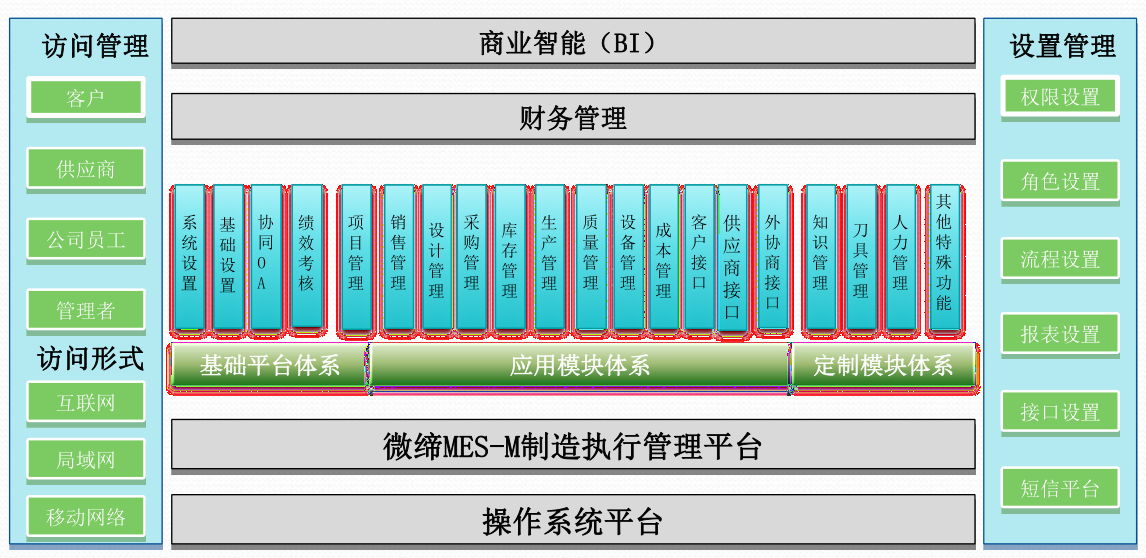

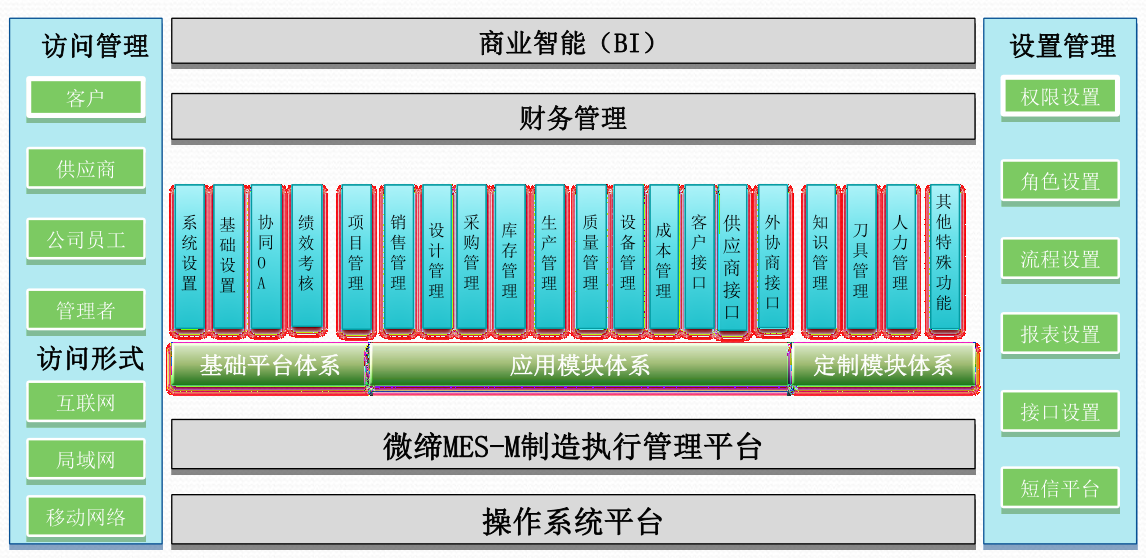

微缔模具MES系统软件系统架构

微缔软件目前标准实施流程;

1、售前专业技术交流与行业标准产品演示

2、客户需求调研与技术方案确定,项目报价与合同确定

3、行业标准产品安装,初步培训,软件操作与功能体验

4、客户实际需求整合,流程优化固化,客户个性化需求确定

5、针对客户实际需求的软件二次开发,并进行综合测试验证

6、客户个性化功能验证,二次培训与试运行

7、正式上线运行

8、项目验收结案

9、售后服务:持续改善与良好的售后服务

更多MES系统 模具管理软件 零部件MES

装备制造MES http://www.videasoft.com/hangyexinwen/851.html 电子MES

上一篇:注塑行业MES系统车间追溯管理