零部件MES系统核心功能简介(部分)

1.建立工时优化模型,对产品生产工时进行优化。

大部分零部件企业产品生产中工艺工时存在如下几个方面的问题:

1)工艺工时定额或规划设置并非最优,没有参考数据进行修订。

2)工艺工时是一个依据生产过程的变化而变化的动态平衡活动。需要不断的进行优化以及修订过程。

3)一般车间缺乏科学合理的统计学算法调整模型。

微缔MES根据工时定额动态优化算法将每一次的采集的实际工时依据一定的统计算法模型,并结合产品在此工艺工时下的合格率与完成率,给出一定时间段内最优工艺工时以及定额数值,作为工厂在该时间段内的工艺工时定额。这个值可以使用在产品制造过程管理中,作为员工绩效考核与工厂优化排产的依据。

2. 实现无纸化车间管理:

传统管理模式下,车间大量分布着纸质表单:如派工单,领料单,流转交接单,加工图纸,工艺卡片或作业指导书,检验表单,工时与产量统计表单等。通过微缔MES系统在每个机台边设置工业平板电脑或者在生产工序集中设置工作查询电脑台,可以实现如下纸质表单省却。

1)通过系统上传加工工艺与定额以及图纸,可以实现加工工艺的查询,检验标准的查询,加工的2D以及3D图纸的查询等。

2)通过计算机辅助调度排产以及加工任务自动推送到这个现实终端上,

可以省却派工单,工艺卡片,作业指导书,检验标准等纸质单据在车间的流转。

3)通过与终端设备的数据采集与刷卡提交,即可以省却产量统计表单以在制品流转过程中流转单等。

4)通过在线检测数据的采集与提交,可以省却检验反馈以及统计报表。总之,通过微缔MES系统应用,可以使产品生产过程中的数据,在车间流转过程中,真正实现无纸化的加工与管理模式,此模式可根据用户硬件的配置情况,也可分阶段逐步实现。

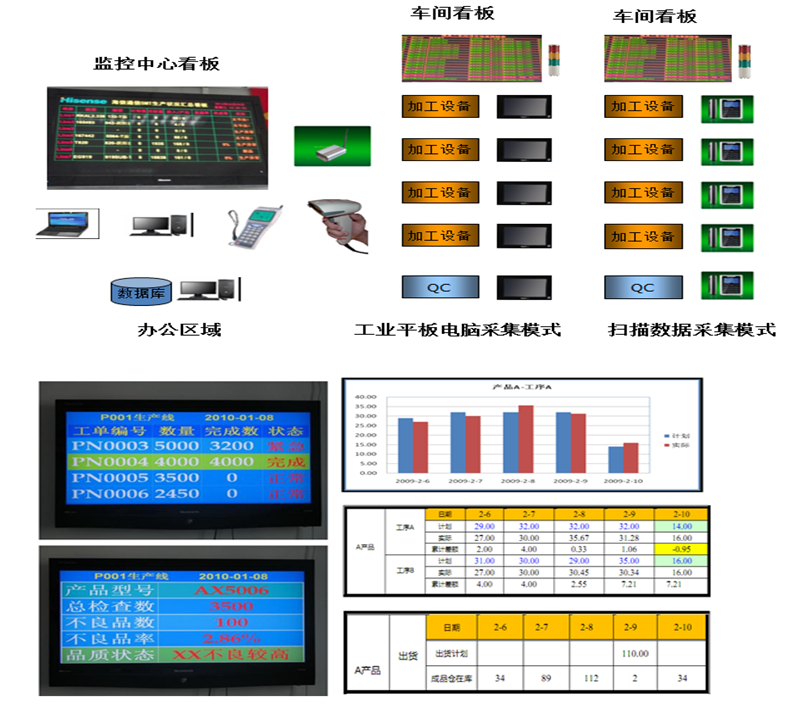

工业平板电脑的应用可是车间现场管理实现无纸化示意图:

3. 数据采集与可视化:

通过对生产现场机台设备的生产过程实时数据进行采集提交,使车间生产过程透明化,可以将生产过程中的数据通过可视化电子看板,实时展示如下信息:

1)批次产量及进度,合格率,不良品数量及类别实时在线反馈;

2)设备资源负荷及状态实时监控与展示;

3)批次生产计划进度跟踪;

4)实时查询,可视化数据动态展示,实现车间生产过程透明化与无纸化管理。

5)物料,模具工装与刀具配送跟踪监控

6)缺料预警及异常问题反馈处理

7)质量实时在线反馈及质量分析图表

8)批次成本实时跟踪管理

生产现场数据采集以及可视化看板以及产量展示示意图:

4.生产调度排产:

目前一般零部件企业生产排产现状:

针对零部件生产企业来说,目前大部分生产计划制定分为三层生产计划“由上而下”按计划生产。即依据销售订单以及客户的要求,按照交付日期由生产计划部门结合产能以及工艺等依据,制定车间的生产计划。交付车间后,再由车间制定工序生产计划,然后由工序组长依据车间计划再分派到每天每个机台生产任务。这种生产计划存在如下缺陷:

1)生产部门制定生产计划,对各车间的设备资源负荷以及产品生产进度在制品等信息掌握不完整,也不及时。因而制定的计划不足以有效指导车间的生产。只能起到生产通知效果。即什么时间到什么时间,生产什么产品,多少数量而已。

2)生产车间再依据生产计划通知,然后制定车间的生产任务计划,再交由工序组长分派到具体工序以及机台每天的生产任务。通过车间统计人员把每天各工序机台的生产产量,质量状况统计汇报到车间。由于人工统计一般都是每天一次,因此,生产过程中随时发生的异常以及延期等,不能及时有效的反馈出来。因而也不能得到及时处理与响应。

3)整个生产执行状态主要依据生产人员各次的经验进行,无法做到定单交期的可预知性与生产状况的均衡性等全局化安排。

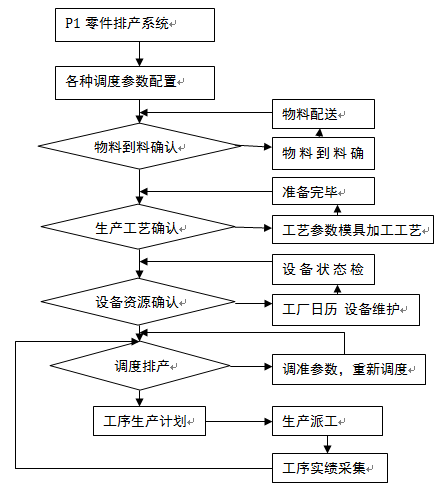

为此,微缔公司依据零部件行业生产特点,结合多年在调度排产行业积累的丰富经验,依据调度排产

的约束理论,建立零部件行业调度排产数学模型,采用逆向倒推原理,实现零部件行业的顺排法的优

化自动调度排产功能,有效解决零部件行业生产的优化调度排产,是零部件制造实现生产的均衡性与

可预知性,减少人为因素,增强生产过程的透明化,确保交期。

微缔公司MES系统针对零部件企业的调度排产的流程如下图所示

更多MES系统 模具管理软件 零部件MES 注塑MES系统

装备制造MES http://www.videasoft.com/hangyexinwen/826.html 电子MES