模具MES之生产管理系统软件MES-LP的功能

模具企业目前生产管理大一个瓶颈在于面对诸多模具以及大量工件如何快速准确安排生产计划;模具在生产之前能够获知是否按交期完成后;设备资源负荷如何;安排任务后,每个工件是否按计划在加工,进度如何,目前流转到那道工序;客户关注的模具整体状态如何,完成度如何;模具是否能够按期交付;延期模具需要准确告知客户延期时间,等等这些生产管理诸多要素,如何快速得到反馈以及根据反馈信息如何对延期模具以及工件进行快速有效处理,成为模具公司管理者目前头痛的管理难题之一,贵公司目前是否也同样在忍受这样管理煎熬与阵痛。

微缔公司专门设计开发的模具制造生产管理系统,专门解决模具公司上述生产管理难题。

模具生产管理系统可分为基础版与标准版。可根据现有模具公司生产实际管理需求、模具制造特点以及生产规模、管理者风格的不同,可灵活选择不同版本。以满足模具企业循序渐进式提高生产管理水平之需要。

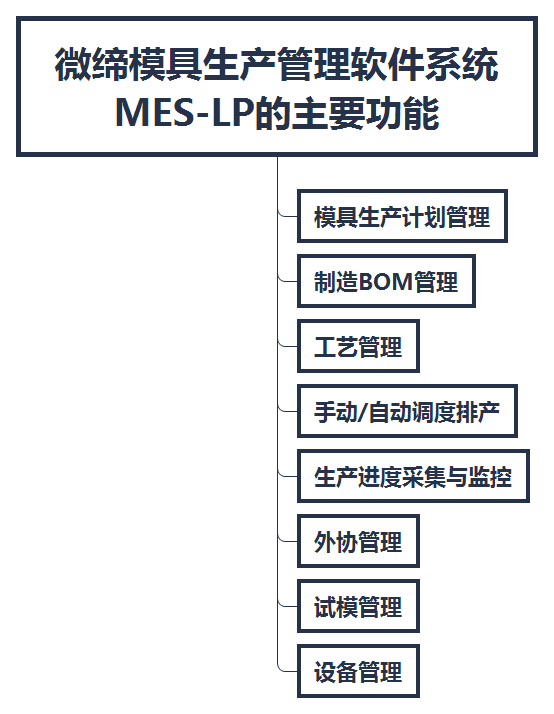

模具生产管理MES-LP主要功能:模具生产计划管理、制造BOM管理、工艺管理、手动/自动调度排产、生产进度采集与监控、外协管理、试模管理、设备管理等方面的功能。

模具生产管理MES-LP基础版:模具生产计划管理,制造BOM管理 ,工艺管理,手动调度排产管理,生产进度提交与生产进度监控以及生产统计分析等管理。

模具生产管理MES-LP标准版:模具生产管理(基础版+自动调度排程),外协管理,试模管理,设备管理等内容。

模具制造生产管理的设计理念

目前,一般模具公司的生产任务都很多,人员与设备资源双重紧张。再加之单件小批量的模具生产特点,致使生产管理人员在模具生产安排之前,大都主要依据自身的管理经验,结合掌握有限的设备资源状况,需要在很短时间内来制定模具生产计划。目前这种计划制定模式,造成的后果是:在模具的实际生产过程中,很难对生产车间加工任务指派起到真正的指导作用。需要生产车间重复制定生产加工计划,导致模具生产过程中生产部制定的计划与车间实际加工任务不符,模具以及工件的进度无法及时掌控。模具生产管理问题较为突出,成为诸多模具公司管理的难点之一。

造成目前这种状况的根本原因是,模具生产计划制定人员在计划制定时,依据传统的管理方法很难快速准确掌握人员以及设备的资源负荷状况,也很难在短时间内掌握所有在制模具以及待加工零件的资源需求状况,也无法通过大量快速的科学计算进行排程,因而在计划层面没法准确详细制定出负荷实际资源状况的生产计划来,因而执行与控制层面就很难执行与控制。目前制定计划的模式带有很大的个人经验色彩,盲目性很大,有些仅仅是一个生产通知单而已。

所以,很难在车间真正按此计划进行生产或起到指导作用。这样导致模具生产计划不准,加工的进度无法及时掌控,计划与实际偏差很大。也导致加工任务不断的朝夕令改,是生产加工常常处于无序状态,突发性外协大量增加,加工质量与交期很难保证,在实际管理中考核成为形式。所以生产部门人员常常加班,常常变成消防队员,不断的“救火”,尽管如此,还是从根本上无法解决这些问题,这也一直是很多模具公司突出的管理难题之一。

微缔公司通过这一现象深刻研究问题产生的根本原因后,专门开发出模具生产管理系统。重点针对模具生产管理的人工可视化排产以及计算机自动调度排程管理系统,专门解决这一模具生产中的管理难题。通过调度排产系统的资源负荷的统计计算,使生产计划人员可以方便快捷的掌握对月度计划以及当日生产计划资源的负荷需求;通过计算机调度排程系统的大量快速计算,可以迅速把设备资源,物料以及人力资源等结合加工工艺工时以及模具的交期等要素有机进行组合,形成有效排产加工任务以及外协加工任务清单。同时对延期的模具及关键件在加工之前就提前预警出来,以便公司有计划的安排外协或者提前与客户沟通,把模具延期因素在生产之前就解决掉,从而不仅有效保证交期。

由于通过计算机系统科学的调度排产,大量减少原来人工排程的不准确性因素而导致不断修改计划的现象发生,从而使生产加工处于良性循环状态,既保证了加工的质量,还减少了大量临时性紧急外协,也是延期模具大量减少。同时,在计划的执行过程中,对零件加工进度的及时有效的进度数据采集,系统随时统计显示出每幅模具以及工件的加工进程以及状态,使生产人员随时对模具以及工件的实际加工进度进行监控。即使发生异常,通过系统马上就会反馈报警出来,也提高了及时处理的速度,使导致模具延期等诸多问题能够得到及时处理。从而有效提高模具的交期。

模具生产管理MES-LP主要功能如下:

1. 模具生产管理

1)模具项目管理:录入并制定模具生产的大日程节点计划以及进行跟踪监控。确保模具项目的大日程计划的宏观监控与模具工件的详细加工进度的微观管理。并以此形成模具的加工成本与模具制作档案数据管理。

2) 制造BOM:模具设计完成后提交或导入需要加工的零件清单

3) 工艺管理:针对需要加工的模具零件编制工艺工时,以便于系统进行计算机自动调度排程,形成模具以及零件的工艺数据库,供日后模具报价及制作工艺工时做参考。

4) 调度排产:对模具以及工件加工任务进行调度排产,安排其在某段时间及某个设备上进行加工。在模具制造清单下达后,那些需要加工的零件就被加入到“待排工件”列表中了。计算机自动调度系统会根据模具交期、模具重要度、零件重要度,零件完工时间、零件类别以及制造工艺工时的约束条件,结合设备资源负荷,到料时间等诸多约束条件进行大量复杂的综合快速计算,把这些待加工的零件按优的加工排程安排到可以加工的设备上。调度完成后,设备资源甘特图能非常直观的体现出每台设备的任务安排情况以及零件后的完工时间,对于延迟完工的以红字报警出来。如果用户对调度结果不满意,还可以通过重新设定调度参数或者直接锁定某个工件在某台设备某个时间的加工计划,再次进行调度,以达到满意合理的排程计划。

5) 任务下发:打印并下发调度排产的加工任务及工件工艺卡片。

6) 任务甘特图:查看模具零件的加工情况及任务安排

7) 设备资源负荷:查看任意时间段内的设备资源负荷图以及详细负荷数据,以便于临时调整加工安排以及对设备的产能进行有效评估。

8) 延期模具:查看计划加工时间大于交期的模具列表

9) 进度提交与进度监控:提交生产加工进度数据通过对加工零件采集生产数据,结合调度排产做的生产计划,能很清楚了解当前模具各个零件的生产状况和进度,为接下来的装配、试模及交付提供时间参考。模具以及工件的生产进度提交与监控采用无线采集器方式,由生产组长或者检验员持有,在零件加工完成后由检验员对其进行检验,检验完毕后通过采集器扫描“工艺过程卡”上面对应的工序条码及加工人员工卡上的条码,及时提交到系统。从而使生产管理者能够及时监控模具及零件加工进度。

10)生产统计:统计查询任意时间段内各工序,每个人以及每幅模具的各种工时数据,以便于统计成本以及业绩考核。

11)加工异常:对生产加工过程中的返工、报废进行判断并处理在生产加工过程中,可能出现不合格情况,如让步、返工、报废情况。在数据采集时由检验员做出初步判断,将这些工件转入待处理加工异常列表,由生产管理人员终确认工件的处理结果。对于让步的则继续流转加工,对于返工的需要编写返工工艺,对于报废的,则在确认后自动产生待采购任务和待加工任务。

12)外协申请:对突发事件引起的临时外协进行申请

2. 外协管理

主要对模具生产过程中产生的固定外协,计划外协以及临时外协任务进行有效的外协安排与外协跟踪,外协检验,外协付款等进行系统有效的管理。

模具生产中,外协量一般都很大。对外协件加工的有效管理,可以把外协商的加工设备变成本公司的异地加工车间或工厂,帮助模具公司在不增加设备投资的情况下增加更多的产能,有效扩大制造资源,使模具公司承接更多质量更好的订单,创造更多利润。同时,通过有效的制定有序的外协加工计划,减少大量不必要的外协费用,降低模具制造费用。本系统的外协管理重点从模具外协提出,外协订单,责任人,外协领料,检验以及付款等过程完整详细管理。保证模具外协件的交期以及加工质量,减少不必要的外协加工。

外协管理的具体功能如下:

1)外协商管理:外协商分类,外协加基本信息管理

2)联系人资料:外协商联系人资料

3)可加工项目:定义各个外协商可以承揽加工的外协工序加工类型

4)外协任务:汇总收集生产中要进行的外协任务以便制定外协单

5)外协单:对委外外协加工单进行管理

6)外协跟踪:外协订单执行情况跟踪监控

7)付款登记:登记外协付款记录

8)外协对账:月末对本期各个外协商的外协加工记录及费用进行核对

3.试模管理

目前大多数模具企业的试模次数都很多,其中大部分试模问题通过对试模的有效管理,是可以有效减少试模次数的。这样,就可以以此来降低试模成本,从而降低模具的制造成本,保证模具的利润以及企业的盈利能力。为此,我们试模管理的重点加强了试模过程中的异常问题管理以及试模费用的管理。

具体功能设置是:通过日常检验以及异常问题的反馈,试模质量与试模费用的跟踪统计。随时随地

监控模具的试模实际成本。从而减少模具在制造以及试模环节的成本支出,达到试模质量管理目的。

质量管理模块主要内容:

1).检验记录:生产过程检验、外协检验等检验记录

2).试模管理:试模申请、试模记录管理

3).试模申请:试模申请及审批

4).试模记录:试模费用以及试模结果记录

5).异常管理:模具生产加工中的异常问题管理

6).异常问题记录:异常问题登记记录

7).异常问题处理:异常问题处理及记录

4.设备管理

主要对每台设备建立档案以及维修管理,同时对每台设备的工作时间以及工作状态进行监控,以便生产计划部门快速掌控设备资源负荷状况。从而对报价接单,生产计划排程,生产进度监控以及安排临时任务等提供有效帮助。

设备管理模块主要功能

1) 设备台帐:设备基本资料管理

2)设备维护:设备保养、维修记录

3)设备报修:设备故障提出报修申请与审批,维护故障信息

4)维修记录:填写设备维修记录

5)保养记录:设备定期保养记录

6)备件更换:设备重要的备件更换记录

7)设备资源负荷:统计查看设备资源负荷状况,设备的负荷时间设定等

更多模具生产管理MES系统功能,请咨询:0512-66980601

更多MES系统 模具管理软件 零部件MES 模具MES

模具生产管理系统MES http://www.videasoft.com/hangyexinwen/808.html 电子MES

上一篇:汽车配件座椅生产工厂MES系统

下一篇:注塑行业工厂MES系统实施效益