微缔模具生产管理软件注塑行业MES系统

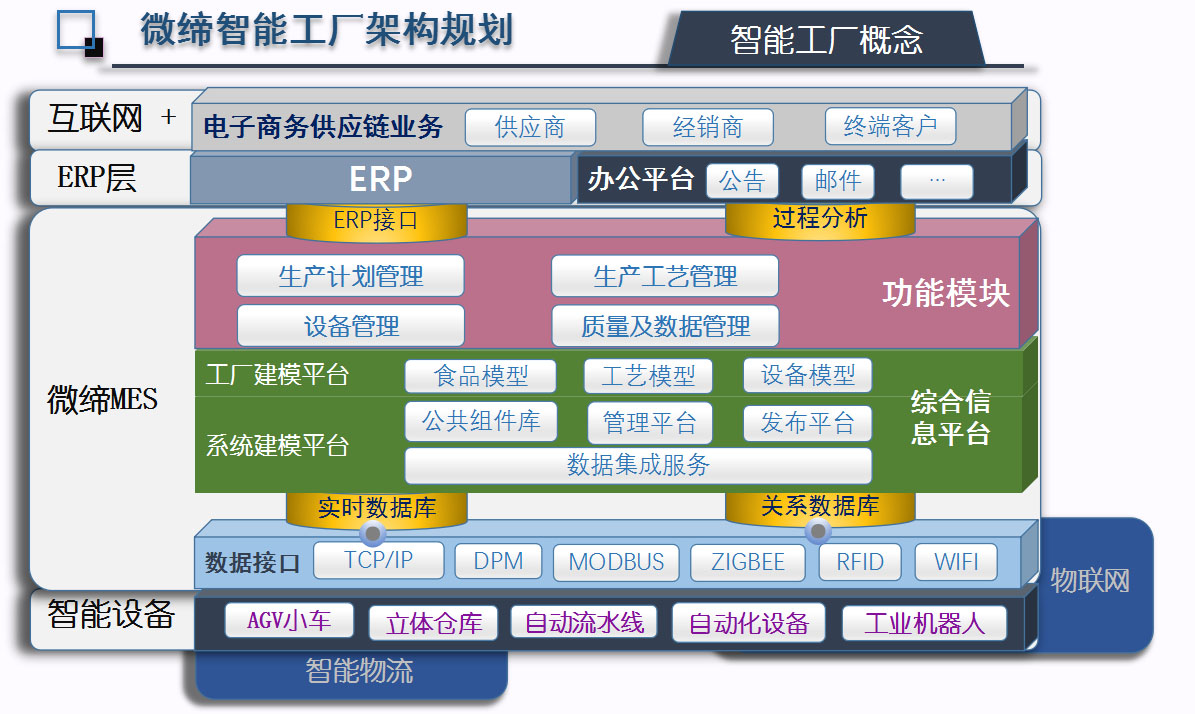

注塑车间现场生产管理系统软件MES,是一套五金、塑胶行业精益现场的制造执行系统(MES),由订单开始,贯穿生产现场各阶段资料的转移,将相关的数据如模具、设备、材料、存货状态、人力工单流程等相关信息都完整传递给生产规划部门(PMC), 微缔模具管理软件MES系统MES-M具备将这些数据提供强大的整理、归类同分析的功能,使用者有需要,随时可从市场、管理、品质的角度审视生产现场,全方位满足对生产数据的需求,可实现对厂内实时监控现场生产数据,然后由先进的计算机系统根据生产订单信息,通过电子看板或终端对现场人员发出生产指示,确保生产现场一直处于可控状态,更可以防止现场误报或乱报生产数据。

采用基于纯三层架构建构微缔模具管理软件MES系统MES-M,使授权之管理层或客户不管理身在何处,通过因特从看到现场之实时模拟生产信息,实时了解现场机台生产信息,订单完成状况等,而现场人员更是可以通过电子看板了解生产信息,既时对生产做出正确的应对,推动企业实现JIT拉式生产。

主要功能特点

产能控管

硬件检测注塑机开关机状态,可以获得机器的开关机时间;

通过模拟界面,随时了解生产现场机台生产情况;

多维条件分析机台驾动率。

产量控管

电子看板随时监控订单的生产完成情况,让现场人员实时了解订单的执行情况;

当后工序次品率高,无法満足订单需求时,前工序人员可通过电子看板实时了解信息,并可主动调整注塑产品的数量,以满足订单需求;

当订单满足后,电子板会出现预警,以防止不必要的超产;

硬件自动采集合模次数,计算产品数量;

系统自动对比实际生产报数,防止误报、错报以及人情送报等;

大量减少巡查临管人员的工作量,提高生产准确率。

品质控管

详细记录每个工位的品检数据,如操机人、机台、产品、批号、检测方法、量具、良品、次品、不良原因等;

提供大量不良品质分析图表,如品质不良原因分析、人员品质情况分析、产品品质情况分析、机台品质情况分析等。

微缔软件MES系统使用业内先进的成型机自动化采集设备,采用星型无线联网,再结合方便的B/S计算机信息管理系统,对工厂的成型机(如注塑机、冲压机)进行全面整合的联网一体化管理,帮助客户提升管理价值,减少现场浪费,提高生产效率,改善企业形象。

微缔软件MES系统生产管理系统:注塑行业的生产类型可以分为注塑制品、注塑机械、注塑模具、注塑原辅料等与注塑制品;工艺一般经过投料、注塑成型、喷油、丝印、组装工艺等。而随着不同的生产类型,工艺中略有区别,生产特点就是原料是以胶粒、色粉为主。但产品品种多变、批量小,所以企业在物料编码、BOM会有较大的工作量,同时质量受加工工艺影响较大,所以对产品批号、生产工序、IPQC、水口料的处理、工作中心实时负荷、投入产出状况,并可作自动排程都有要求,而在成本核算和工资计算时,企业能通过ERP系统实现,减少繁杂的手工计算和节省管理成本,从而达到规范化企业业务流程,提高企业竟争力的目的。

注塑行业特征:

1、生产模式以面向订单的模式(MTO)为主;

2、多重构架的BOM设计;

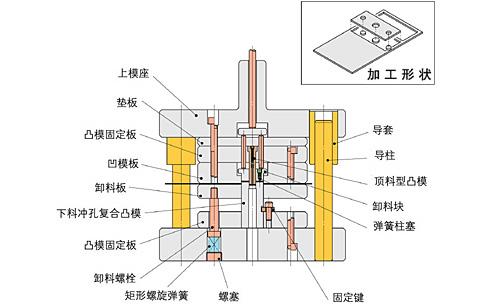

3、模具及半成品管理要求严格;

4、同一规格半成品/成品不同颜色的管理;

5、水口料掺料比例的管制复杂;

6、生产现场管理繁杂;

7、外协工序管理要求高;

8、有批号管理需求;

9、严格的计划排程需求。

微缔软件MES系统注塑车间现场生产管理系统软件MES主要是为解决以下问题:

大部份厂房主要以单纯的人力监控资源运用,人情数据难以控排除,导致监管成本高,数据返馈不及时。

客户订单的少量多样,管理层不能及时掌握各订单在车间的生产情况,车间主管也无法实时反映车间状况,时常造成生产短货或是超数。

产品出现质量问题或用户投诉的时候,不能追溯到该产品的生产过程信息(如立即查明它的:原料供应商、操作机台、操作人员、经过的工序、生产时间日期),责任难以明析。

产品的质量检测数据不能及时进行统计和分析,难以快速确定产品质量的随机波动与异常波动,将质量隐患消灭于萌芽之中。

不能实时了解生产线和加工设备有多少时间在生产,多少时间在停转,影响设备生产潜能的主要原因是:设备故障、调度失误、材料供应不及时、工人培训不够、还是工艺指标不合理。

需要花大量时间盘点,整理及填写报表等工作,浪费大量人力物力。

车间注塑机数目越多,机器产品平衡越困难,管理员工便越复杂,未能有效分配员工工作,难以平稳达成生产目标。

模具摆放凌乱,寿命管理不到位,经常影响正常的成型生产。

模具保养经常忘记,往往要到了用模或是出现问题后才补救。

模具、镶件太多,管理混乱,经常发错或搞丢,又很难找到责任人。

需求背景

●人力成本的不断上升;

●竞争日益加剧,企业利润微薄;

●精细化管理,提升效率、保障质量对企业运营来说越来越重要;

●传统信息管理系统如ERP,无法对生产现场的管理提供有效的支持;

●借助数据采集设备,对现场数据进行实时采集,成为现场精细化管理的有效手段。

主要功能模组:

生产排单系统:生产派单是成型部生产的指令单,操作业按照生产派单上的要求来生产产品,生产派单包含派单序号、编号、订单号、产品编号 、生产数量、开工日期、完工日期等

成型报数系统:采用微缔软件MES系统提供的专用注塑机控制器,可自动将注塑机合模次数累计并传送到系统,以达到快速、准确、省时、省力的作用,为企业提供成型生产数据的原始采集数据,为防止后工序人为少报、误报而提供了重要的较对参考数据。

现场监控系统:通过微缔软件MES系统提供的终端采集器、注塑机监控器,可在将现场生产开机情况,各机台生产数据实时分析,,通过强大复杂的计算真实模拟现场生产数据流,方便管理者不身处何处,均可了解生产场的情况。

设备维护系统:设备维护管理主要是使得注塑部设备的维修保养能够规范有序进行,保证生产可以平稳进行。设备维护分两类来管理:1、定期保养,2、异常修理。

绩效分析系统:提供实际分析结果与历史数据,如:成型生产统计分析、注塑机稼动率分析、现场开机状况表、注塑良品率分析、注塑不良原因分析、订单产品完成情况查询等。

打造微缔软件MES系统生产管理系统和智能工厂的需求背景 企业花了大量的资金(可能是千万计)购买了数十乃到上百台冲压、注塑机,这些机器可是我们的命根子,为了充分发挥每一台注塑机的价值,我们认为管理人员无论身在何处,只要能通过电脑上网就能马上知道现场每台机器的工作情况,如每台机正在生产什么,生产了多少,是哪个订单的产品,订单的完成情况如何等等,而实现这样的功能,我们非常清楚单纯依靠传统手工做业的方式是不可想象的工作量,因此,我们认为如果有一套实时的冲压、注塑车间总控网络管理解决方案,建立在动态数据库功能之上,实时取得冲压、注塑机的各项生产数据(如换模、换料、首件、品质异常、机修、停机等),这样就能帮助我们大大强化冲压、注塑现场管理力度,达成实现生产JIT管理,做到“足不出户知天下事”的愿景。 当前企业均面临以下问题: 生产设备单纯以人力监控 生产设备监管成本高 生产数据反馈不及时 人情数据难以排除 不能追溯产品的生产过程信息 竞争日益激烈,企业利润微薄,传统信息系统如ERP,生产现场管理模块比较单薄,产品的质量检测数据不能及进进行统计和分析 不能实时了解生产线和加工设备真正在生产上面投入的时间,无法分析影响生产设备潜能的原因。

微缔模具生产管理系统的主要功能模块

1. 基础资料管理:提供如料号、部门、人员、客户、供应商、机台、模具等系统基础资料的维护与查询

2. 生产计划:提供生产工单的管理,并对生产工单进行排产。

3. 现场报数:通过微缔模具提供的成型设备专用数据终端机,可自动将注塑、五金机台的合模次数累计,并传送至系统,以达到快速、准时、省心、省力的作用,为企业提供成型生产数据的原始基础数据采集,为防止后工序人为少报,误报而提供了重要的参考依据。

4. 设备监控:以设备作为基础,分析统计设备的相关数据:如设备实时状态,生产汇总,生产履历,生产进度,模具生产履历,工时分析等。

5. 工单监控:以工单作为基础,分析统计工单的进度,已生产数量,不良数量,不良率,以及工单的生产履历情况等。

6. 人员监控:以人员作为基础,分析统计人员的的生产数量,生产履历,稼动率,同时可以统计人工工资等.

7. 扩展功能:系统扩展功能包括电子看板和即时短信,可自动在看板上面可以即时显示:产品(工单)进度,人员生产进度情况,设备实时状态,并且可以根据客户的要求定制电子看板的内容。同时支持手机短信接口,将相关信息自动发送至手机。

系统功能对比

我们针对不同类型,不同需求的客户,提供了不一样的版本,如标准版、专业版和企业版以供客户进行选择,客户可根据自身的特点,选择再适合自己的版本,低版本可无缝升级到高版本。

标准版:入门级版本,适合对注塑、冲压车间的单一管理,可以即时查看车间机台状态、即时跟进机台产量、机台效率分析。

专业版:专业级版本,适合对注塑、冲压车间管理高度和形象的企业,利用工业平板,实现不良数据的直接录入和SOP电子作业指导书的信息化管理。

企业版:适合对全企业车间的管理,对车间实行JIT管理,异常等情况可通过安灯系统、呼叫系统、电子看板以及信号指示灯的形式等即时反馈,同时,支持手机APP,实现无论身在何处,均可对生产现场实现远程监控。

更多MES系统,模具管理软件,零部件MES

http://www.videasoft.com/hangyexinwen/618.html电子MES

请访问微缔官网查看。

咨询热线:400 029 0512