MES系统在项目实施中的几大难点

MES系统的实施能够有效地优化企业的生产管理模式,强化过程管理和控制,实现对每个生产环节的实时监控,通过与其他生产系统的有机结合,实现了数据共享,增强了企业各部门之间的协同办公,提供了工作效率。

MES系统使更多的企业实现了信息化管理,给企业带来了巨大的经济效益,MES系统可以有效地缩短制造周期,减少了生产数据输入的时间,减少或消除生产作业转换中的文书工作哦,改进了产品质量,降低了次品率。

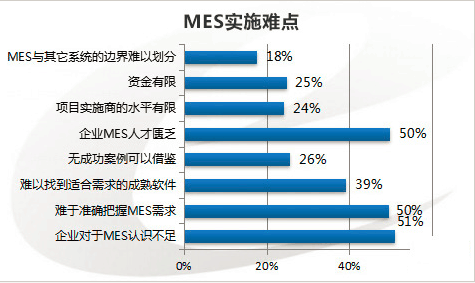

MES系统已经成为企业目前实施的热点。但是与其他系统的实施不同,很多企业在MES实施前往往举棋不定,无从下手,或是盲目上马,匆匆收场。结合目前企业在MES实施过程中普遍存在的困惑,就中国制造企业在实施MES过程存在的六大难点进行了如下的分析。

1.知识短板,形成心理障碍。

在企业实施MES的往往是两类不同知识结构的人才来进行,一种是传统的IT人员,另外一种是工控人员(或设备管理员),由于MES是一个专业交叉很强的综合项目,这两类人员因为在知识结构上差异(IT人员不熟悉与设备、控制等,而工控人员不熟悉IT),因此无论由谁来主导在MES项目实施前均存在一定的心理障碍,即便有的企业在实施MES的过程中将这两类人才整合为一个项目组,但如果双方缺乏合理的沟通机制,在理解上往往会出现偏差。

2.前期信息化实施矛盾集中体现。

很多企业实施MES的动力来源于前期信息化项目,尤其是ERP项目实施应用到一定的程度,应用还比较好的客户,在ERP深化应用的过程中,发现仅靠ERP系统并不能很好的解决生产管理的问题(如信息及时反馈、质量管理、高级计划排程等等)。希望通过MES的实施能解决之前过程中的问题,因此前期ERP等项目应用中的矛盾问题就浮出水面,对IT人员而言无疑是一个巨大的挑战。此外,MES的定位是制造执行系统,不少人认为是抓住了“救命稻草”,寄希望通过MES能解决所有涉及生产管理的问题。

3.个性强,涉及企业最核心业务。

因为MES的实施必然会涉及制造企业最核心的业务——生产,而且个性化非常强,因此企业在实施MES的时候慎之又慎,往往会采取保守策略,毕竟生产线是经不起折腾的。

4.系统庞大,谁先谁后缺乏认识。

ISA-95标准在给MES的定义中共有11个标准模块,这么一个系统庞大,模块与模块之前的逻辑关系如何?先实施那块,后实施那块?实施的前提是什么?是非常复杂的。

5.与ERP等系统之间边界不清晰。

同时MES在功能的描述上很多与ERP一样,在功能上也存在一定的重叠、交叉,那么真正的内涵、外延如何?之间的边界如何界定?如果没有对ERP和MES有深入的研究,是很难界定的。

6.各供应商关注重点各不相同。

此外,各MES解决供应商因为进入该领域的背景不同,其关注点也不相同,今天这个强调接口、明天那个强调质量、后天又冒出一个平台、架构(SOA)…这些好像企业都需求,但如何选择到能真正适合自己的,给企业选型决策带来了困难。

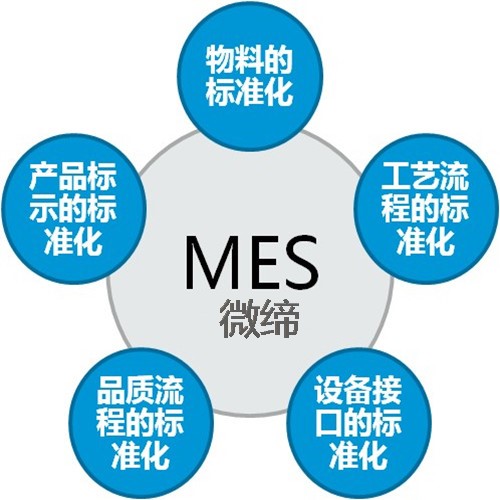

产生以上现状的本质原因就在于——需求,企业对自身MES需求的理解。如果企业对需求有比较清晰的理解,认准微缔MES系统,上面的问题也就不成为问题。

更多MES系统,模具管理软件,零部件MES

http://www.videasoft.com/index.php?s=/Show/index/cid/17/id/434.html电子MES

咨询热线:400 029 0512