- Home

-

Products

- Products

- Solutions

-

Cases

- Cases

- News

-

Encyclopedias

- Encyclopedias

- Mold industry

- Parts industry

- Equipment manufacturing

- It

- About Us

- Contact Us

经过近二三十年的发展,国内MES系统逐步发展起来了,新世纪很多制造业企业纷纷进行MES系统建设,国内MES系统应用在冶金、石化、烟草、食品等行业取得了颇为不错的成就,但是国内MES系统应用大多是流程型制造业,中国离散制造业MES现状还远未达到期望。

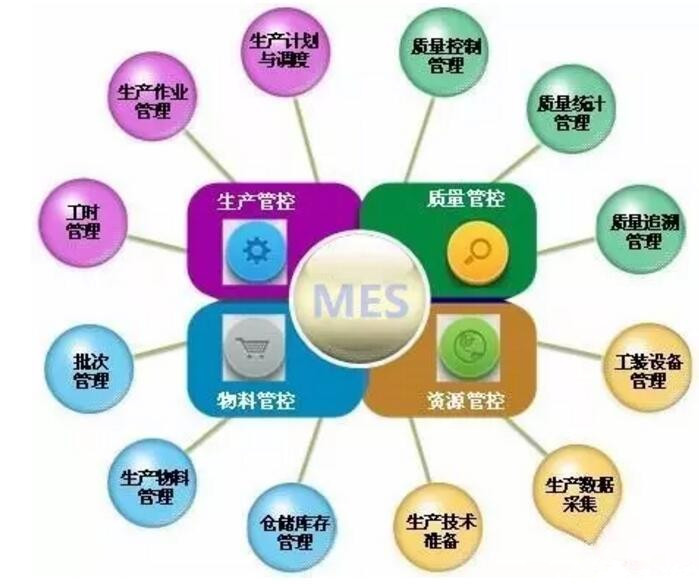

1、MES聚焦离散制造业离散制造企业应当以工艺设计数字化、计划执行敏捷化、制造资源集成化、生产过程智能化为主要特征,从生产管控、物料管控、质量管控、资源管控等方面,使企业能够从容响应快速变化的市场。

*生产管控:通过不同层级的计划管理和高级调度方法,充分利用企业内的各种生产资源,协调各种生产要素,通过灵活的生产调度,保证企业均衡生产从而达到产能和效率的提升。

*物料管控:强化物流控制手段,通过合理安排生产,对各种物料收、发、存、运信息进行动态管理,建立起企业内部的敏捷供应链;通过物料齐套性分析和控制,保证物料供应的时序性和成套性,保证产品的准时交付。

*质量管控:采用“积极全面的质量管理”思想,建立符合制造业特征和企业需要的集成化生产质量管理系统,实现事前可预防、事中可控制、事后可追溯的全面质量管控。

2、MES系统的实施策略

离散制造企业应当如何实施MES系统?微缔软件建议遵循“效益驱动、总体规划、分步实施、重点突破”的原则。

1)首先需要实施的就是生产数据管理模块,生产数据管理模块是管理MES所需要的基础数据,这部分的实施工作既涉及到企业的数据准备与数据规范,同时也涉及到与企业其他信息系统之间的数据接口;

2)其次是计划管理模块、物料管理模块和现场作业管理模块,这些也是MES的核心功能模块;

3)然后是制造资源管理模块、质量管理模块、可视化看板管理以及其他功能模块。通过“五步走”,为离散制造业车间现场带来规范的管理模式,完成车间的信息化建设。

第一步:规范原始资料。通过与上层计划系统及CAPP或PDM系统的集成,及时更新生产数据,指导生产现场作业。管理车间各种资源,实现车间资源的规范性管理,同时提供生产排程的重要依据。

第二步:提高计划的可执行性。根据产品数据和车间资源数据,对车间生产计划进行分解,在计划执行前进行有效的能力分析,及时发现瓶颈。在计划执行中,根据生产作业情况,再次对正在执行或后续计划进行调整,获得最优的产能。

第三步:加强生产现场控制。根据生产计划的指导和现场设备的操控,实现对生产现场的有力监控。通过数据采集手段,获得计划的执行状态。使计划调度人员在办公室就能够掌握当前的计划执行情况。

第四步:实现车间内部的科学管理。盖勒普MES能够帮助车间管理实现车间内部的信息流协同,进一步改善生产车间的管理手段。

第五步:打通企业的三级信息流。盖勒普MES的实施,填补了上层计划系统和底层控制系统的信息断层,实现了企业三级信息流的通畅。

微缔MES围绕国内离散制造业的实际需求现状,结合扎根本土十几年经验积累,帮助企业实现动态信息采集、生产过程可视化、计划和调度的智能优化、制造资源快速响应及优化配置等目标。基于集成平台和支撑工具构建可配置、可适应、可集成的离散型MES体系结构,支持离散制造业企业持续优化车间管控。